Снятие фаски с конца трубы

Скашивание концов стальных труб и стыковых фитингов для облегчения сварки и соединений, улучшения качества сварных швов. Стандарт ASME B16.25 определяет допустимые углы скоса, обычно в диапазоне от 30° до 37,5°.

Нарезание резьбы на конце трубы

Резьба на концах труб согласно NPT (ASME B1.20.1), LP (API Spec 5B для магистральных труб), BSP и API для OCTG обеспечивает соединение с другими компонентами, улучшая герметичность.

Нарезка по длине

Выполнение резки по размеру в соответствии со спецификациями заказчика для обеспечения соответствия длины трубы требованиям эксплуатации.

Антикоррозийные покрытия

Для продления срока службы и предотвращения коррозии на поверхность стальной трубы наносится антикоррозионное покрытие, например, 3LPE, 3LPP, FBE или краски 3M/AkzoNobel/Hempel/Jotun International.

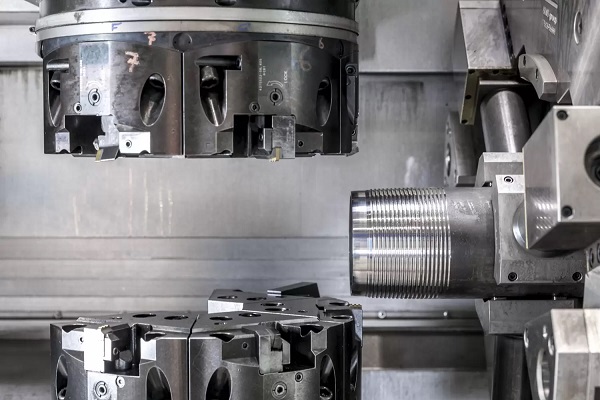

Обработка на станках с ЧПУ

Выполнение прецизионной обработки стальных труб путем токарной обработки, фрезерования, сверления и т. д.

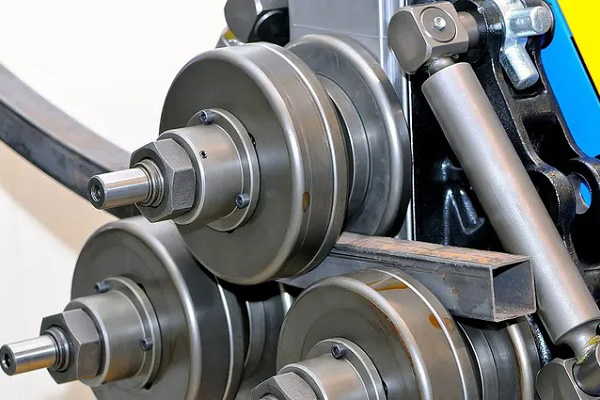

Холодная и горячая гибка

Гибка трубы в соответствии с проектными чертежами с использованием методов холодной или горячей гибки обеспечивает соответствие трубопровода заданным формам и углам.

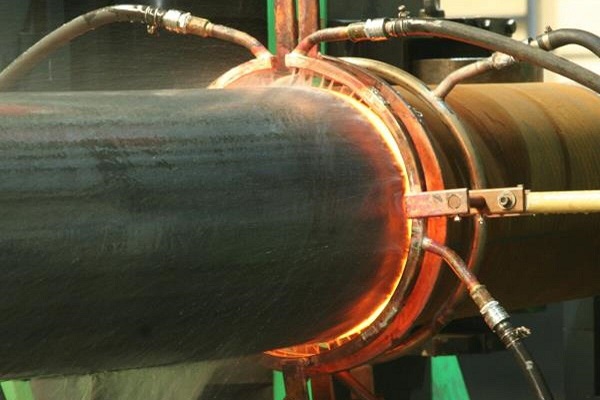

Расширение под действием тепловой индукции

Технология термоиндукционного нагрева позволяет увеличить диаметр трубы, что позволяет изготавливать бесшовные стальные трубы большого диаметра для специальных нужд.

Сварка

Применение различных методов сварки (таких как дуговая сварка и сварка TIG) для соединения стальных труб, фитингов, фланцев и т. д. с образованием сложных конструкций.

Обработка поверхности

Включая такие процессы, как пескоструйная обработка и полировка, для улучшения гладкости поверхности и адгезии, а также повышения коррозионной стойкости.

Термическая обработка

Улучшение физико-механических свойств стальных труб (таких как твердость и вязкость) посредством процессов отжига, нормализации, закалки и отпуска.

Маркировка и кодирование

Маркировка и кодирование стальных труб для целей отслеживания и управления.

Обработка подкладки

Нанесение антикоррозионных материалов внутрь стальной трубы для повышения ее коррозионной стойкости подходит для транспортировки химических сред.

Штамповка и формовка

Для придания стальным трубам определенных форм и компонентов использовалось штамповочное оборудование.

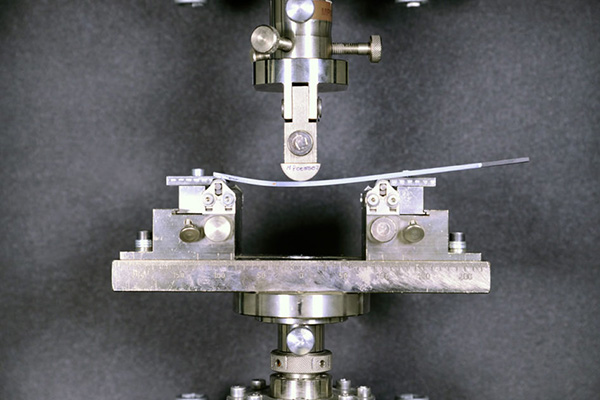

Испытание на изгиб

Испытание на изгиб — это механическое испытание, используемое для оценки прочности на изгиб и пластичности материалов, в частности металлов и композитов. Это испытание заключается в приложении нагрузки к образцу до тех пор, пока он не деформируется или не сломается, что позволяет оценить его способность выдерживать изгибающие усилия.

Ультразвуковой тест

Технология ультразвукового контроля используется для проверки внутренних дефектов стальных труб, фитингов, фланцев, поковок и т. д., гарантируя их качество.

Химический анализ

Химический анализ — это фундаментальная процедура, используемая для определения состава и свойств материалов, в частности металлов и сплавов. Этот анализ имеет решающее значение для обеспечения соответствия материалов указанным стандартам и нормативным требованиям.

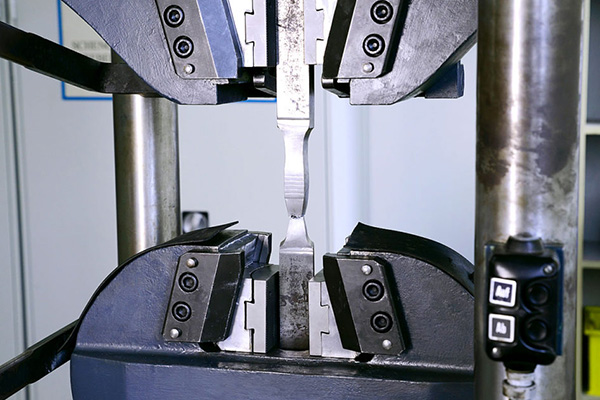

Тест на растяжку

Испытание на растяжение — это фундаментальное механическое испытание, используемое для определения прочности и пластичности материалов, в частности металлов. Это испытание включает приложение одноосной нагрузки к образцу до его разрушения, что позволяет оценить различные свойства материала, включая предел прочности на растяжение (UTS), предел текучести, удлинение и уменьшение площади.

Гидростатическое испытание

Проведение гидростатических испытаний стальных труб для проверки герметичности и способности выдерживать давление. Формула: P = 2St/D, где P — давление, S — напряжение стенки трубы в процентах от предела текучести, t — толщина стенки, D — диаметр.

Тесты HIC и SSC

Испытания на водородное растрескивание (HIC) и коррозионное растрескивание под напряжением (SSC) необходимы для оценки трещиностойкости стальных труб в определенных средах, особенно в нефтегазовой промышленности. Испытания HIC в основном проводятся для обнаружения трещин, вызванных водородом, в то время как испытания SSC оценивают хрупкость материалов под напряжением в коррозионных средах.

Испытание на удар

Испытание на удар — это критический метод оценки, используемый для определения прочности и пластичности материалов, особенно металлов, в условиях внезапной нагрузки. Это испытание помогает оценить способность материала поглощать энергию и противостоять разрушению при воздействии ударных сил. Стандартные испытания на удар включают испытания по Шарпи и Изоду, которые измеряют энергию, поглощенную материалом во время разрушения.

Испытание на твердость

Испытание на твердость — это критический метод оценки, используемый для определения сопротивления материала деформации, вдавливанию или царапанию. Это важное свойство для оценки пригодности материалов для различных применений, особенно в производстве и машиностроении, включая HB (BHN), HRB, HRC и HV.

Тест на сплющивание

Испытание на сплющивание — это механическое испытание, используемое для оценки пластичности и целостности материалов, особенно сварных соединений и секций труб. Это испытание заключается в приложении сжимающей нагрузки к образцу для определения его способности выдерживать деформацию без образования трещин.

Тест на разжигание

Испытание на развальцовку — это механическое испытание, используемое для оценки пластичности и целостности материалов труб, особенно в сварных соединениях. Это испытание оценивает способность материала выдерживать деформацию при изгибе или расширении, имитируя условия, возникающие при эксплуатации.

Испытание на отбортовку

Испытание на отбортовку — это механическое испытание согласно ISO 8494, DIN 50139, ASTM A370, при котором конец трубы сгибается на 90°. Испытание определяет посредством пластической деформации, подходят ли трубы для формирования фланца. Это испытание оценивает способность материала деформироваться под напряжением без образования трещин, обеспечивая надежность фланцевых соединений в различных применениях.