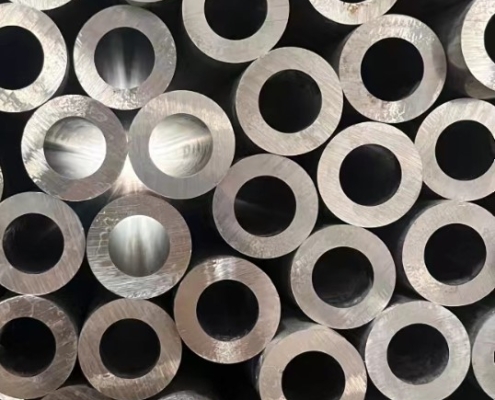

A Future Energy Steel oferece aço sem costura de alta qualidade Tubo de precisão que estão em conformidade com as normas DIN 2391 e EN 10305-1. Esses tubos de precisão são amplamente utilizados em sistemas hidráulicos de alta pressão, engenharia automotiva e aplicações de máquinas. Feitos de materiais de alta qualidade, como St35, St45, St52, E215, E235 e E355, esses tubos de precisão garantem excelente resistência, tenacidade e temperabilidade. Com equipamentos avançados de laminação e tecnologia de tratamento térmico, garantimos desempenho e confiabilidade superiores para todas as suas necessidades industriais. Entre em contato conosco em [email protected] hoje para soluções personalizadas para atender às suas necessidades específicas.

Perguntas frequentes

O que é tubo de precisão?

Tubos de precisão referem-se a tubos fabricados com tolerâncias apertadas e altos níveis de precisão em termos de suas dimensões, acabamento de superfície e propriedades mecânicas. Esses tubos são usados em aplicações onde precisão e confiabilidade são críticas. Eles são tipicamente feitos de materiais como aço carbono, aço inoxidável, alumínio ou cobre e são usados em vários setores.

Quais são as características dos tubos de precisão?

Tolerâncias rigorosas: Os tubos de precisão são fabricados com tolerâncias dimensionais rígidas, o que garante diâmetros externos (OD), diâmetros internos (ID) e espessuras de parede consistentes.

Acabamento de superfície lisa: Eles geralmente apresentam um acabamento superficial de alta qualidade, que pode ser polido ou recozido para atender a requisitos estéticos ou funcionais específicos.

Variedade de materiais: Disponível em vários materiais, incluindo aço carbono, aço inoxidável, aço-liga, alumínio e cobre, para atender a diferentes aplicações.

Processos de fabricação:

Desenho a frio: Os tubos de precisão são frequentemente trefilados a frio para melhorar a precisão dimensional, o acabamento superficial e as propriedades mecânicas.

Sem costura e soldado: Dependendo da aplicação e das propriedades necessárias, são usados processos sem costura e soldados. Tubos sem costura oferecem uniformidade e maior resistência à pressão, enquanto tubos soldados são geralmente mais econômicos.

Tratamento térmico: Os tubos de precisão podem passar por tratamentos térmicos, como recozimento, normalização ou revenido, para atingir as propriedades mecânicas e microestrutura desejadas.

Propriedades Especiais: Dependendo do material e dos métodos de processamento utilizados, características específicas, como resistência à corrosão, alta resistência ou propriedades magnéticas, podem ser produzidas.

Quais são as aplicações dos tubos de precisão?

Tubos de precisão são utilizados em várias aplicações onde alta precisão, consistência e desempenho são cruciais. Algumas aplicações comuns incluem:

Indústria automobilística:

Sistemas de injeção de combustível: são usados em linhas de combustível e sistemas de injeção que exigem dimensões precisas para desempenho ideal.

Amortecedores: Fornecem dimensões precisas e superfícies lisas para componentes de amortecedores.

Indústria Médica:

Instrumentos cirúrgicos: usados na fabricação de ferramentas e instrumentos cirúrgicos onde a precisão é essencial.

Cateteres e Agulhas: Utilizados em dispositivos médicos que requerem biocompatibilidade e dimensões precisas.

Indústria aeroespacial:

Sistemas Hidráulicos e de Combustível: São utilizados em linhas hidráulicas e sistemas de combustível de aeronaves devido à sua alta resistência e tolerâncias precisas.

Componentes do trem de pouso: Fornecem suporte estrutural e precisão em peças críticas do trem de pouso.

Aplicações industriais:

Cilindros Hidráulicos: Tubos de precisão são usados em cilindros hidráulicos e pneumáticos por sua precisão dimensional e acabamento superficial.

Instrumentação: Utilizada para fabricar medidores, sensores e outros instrumentos de precisão.

Indústria de eletrônicos:

Sistemas de resfriamento: Devido à sua alta condutividade térmica e dimensões precisas, são utilizados em trocadores de calor e sistemas de resfriamento de dispositivos eletrônicos.

Indústria Energética:

Usinas nucleares: são usadas em trocadores de calor e geradores de vapor, onde precisão e confiabilidade são primordiais.

Exploração de Petróleo e Gás: Empregado em sistemas de instrumentação e controle para operações de perfuração.

Quais são os processos de fabricação de tubos de precisão?

A produção de tubos de precisão envolve várias etapas vitais para garantir alta qualidade e precisão:

Seleção de materiais:

A seleção de matérias-primas de alta qualidade é crucial para alcançar as propriedades mecânicas e químicas desejadas.

Desenho a frio:

O tubo é trefilado através de uma matriz, o que reduz seu diâmetro e espessura de parede, ao mesmo tempo que melhora o acabamento superficial e a precisão dimensional.

Tratamento térmico:

Os tubos podem passar por tratamento térmico para melhorar suas propriedades mecânicas, como resistência à tração, ductilidade e tenacidade.

Acabamento da superfície:

Os tubos de precisão geralmente recebem tratamentos de superfície adicionais, como polimento ou revestimento, para atender aos requisitos específicos da aplicação.

Controle de qualidade:

Medidas rigorosas de controle de qualidade, incluindo verificações dimensionais, testes mecânicos e testes não destrutivos, são implementadas para garantir que os tubos atendam aos padrões e especificações exigidos.

Quais são as vantagens dos tubos de precisão?

Precisão de alta dimensão: Garante um encaixe perfeito nas montagens e reduz a necessidade de usinagem adicional.

Acabamento de superfície superior: Fornece uma superfície lisa, muitas vezes essencial para fins estéticos e funcionais.

Opções versáteis de materiais: Disponível em vários materiais para atender a diferentes ambientes e requisitos de desempenho.

Propriedades personalizáveis: Pode ser adaptado para atender necessidades específicas, como resistência à corrosão ou alta resistência.

Os tubos de precisão podem ser dobrados?

Tubos de precisão podem ser dobrados, mas o processo de dobra deve ser gerenciado cuidadosamente para manter a precisão dimensional e a integridade estrutural dos tubos. Veja como tubos de precisão podem ser dobrados e considerações a serem lembradas:

Dobrando tubos de precisão:

Propriedades dos materiais:

Liga e grau: O material e a classe do tubo de precisão influenciarão sua capacidade de ser dobrado. Tubos feitos de aço inoxidável, alumínio ou aço de liga geralmente podem ser dobrados, mas os parâmetros específicos de dobramento variam.

Espessura e Diâmetro: Paredes mais espessas e diâmetros maiores podem exigir um manuseio mais cuidadoso e equipamentos especializados para evitar distorções.

Métodos de dobra:

Dobragem de mandril: Este método utiliza um mandril (uma haste de suporte colocada dentro do tubo) para manter a forma do tubo e evitar dobras ou colapso durante a flexão. É adequado para produzir curvas com raios estreitos.

Flexão de tração rotativa: Envolve puxar o tubo em torno de uma matriz enquanto um mandril sustenta o interior. Ele fornece alta precisão e é frequentemente usado para tubos de precisão.

Flexão por compressão: O tubo é dobrado comprimindo-o em torno de uma forma ou matriz. Este método pode ser menos preciso que a flexão por mandril, mas é útil para certas aplicações.

Considerações:

Raio de curvatura: Os tubos de precisão requerem um raio de curvatura especificado para evitar danificar o material ou comprometer sua integridade. O raio mínimo de curvatura depende do material, espessura e diâmetro do tubo.

Espessura da parede: Tubos de paredes mais finas podem ser mais propensos a deformações e devem ser manuseados com cuidado para evitar colapso ou enrugamento.

Tratamento térmico: Alguns materiais podem beneficiar de tratamento térmico antes de serem dobrados para reduzir o risco de fissuras ou outros problemas.

Controle de qualidade:

Inspeção: Após a dobra, os tubos de precisão devem ser inspecionados quanto à precisão dimensional, acabamento superficial e quaisquer sinais de distorção ou danos.

Teste: Em aplicações críticas, podem ser necessários testes adicionais (por exemplo, testes de tensão) para garantir que os tubos dobrados atendam aos padrões de desempenho necessários.

Formulários:

Automotivo: Usado em sistemas de exaustão, componentes de estrutura e outras peças que exigem curvaturas precisas.

Aeroespacial: Usado em linhas de combustível, sistemas hidráulicos e componentes estruturais onde a precisão é crucial.

Dispositivos médicos: Tubos curvos são utilizados em diversos dispositivos e equipamentos médicos, exigindo alta precisão e limpeza.

Tubos de precisão podem ser dobrados usando métodos e equipamentos apropriados, mas atenção às propriedades do material, técnicas de dobra e controle de qualidade são essenciais para garantir que eles mantenham sua precisão e integridade estrutural.