Tubo vs Tubo: Uma Análise Aprofundada de suas Diferenças

Introdução

Em vários setores — especialmente petróleo e gás, petroquímicos, caldeiras, trocadores de calor, campos mecânicos e industriais — tubos e canos são componentes cruciais. Eles podem parecer semelhantes à primeira vista, mas as diferenças entre eles são importantes ao considerar aplicações, design e padrões. Tubo vs. Tubo, entender essas distinções garante que você faça a escolha certa para suas necessidades específicas, reduzindo custos de manutenção, prevenindo falhas e otimizando o desempenho. Este guia explora as diferenças fundamentais entre tubos e canos, fornecendo insights sobre seus principais atributos, aplicações e padrões.

Compreendendo tubos e canos: uma breve visão geral

No fundo, canos e tubos são estruturas cilíndricas ocas usadas para transportar fluidos (gases ou líquidos) ou servir como membros estruturais. Os termos “cano” e “tubo” são frequentemente usados de forma intercambiável, mas eles têm significados distintos, impulsionados por seu design, padrões de fabricação e uso pretendido.

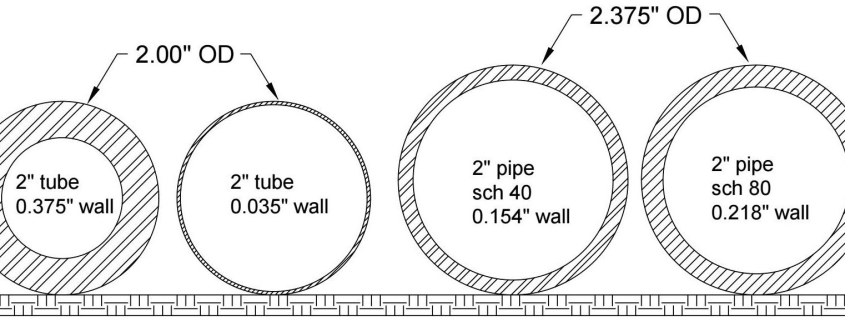

Tubos são projetados principalmente para transportar fluidos, e seu dimensionamento se concentra no diâmetro interno (DI), que determina a vazão. Tubos, por outro lado, são usados onde a precisão nas dimensões é crucial — tanto os diâmetros internos quanto externos (DI e OD) são especificados para aplicações estruturais ou críticas.

Principais diferenças de Tubo vs Tubo

Tolerâncias dimensionais

Tubos: Foco no diâmetro interno (ID). O tamanho interno é mais crítico, pois impacta a capacidade de fluxo. A espessura da parede (denotada como cronograma) varia com base nos requisitos de pressão.

Tubos: Enfatize OD e ID. A espessura da parede é rigidamente controlada, com tolerâncias dimensionais específicas. Os tubos exigem maior precisão, tornando-os ideais para aplicações onde resistência, precisão e desempenho são primordiais.

Sistemas de Medição

Tubos: Normalmente medido pelo tamanho nominal do tubo (NPS) na América do Norte e diâmetro nominal (DN) em outros lugares, seguido pela espessura da parede (programação). Programações comuns são SCH 10, SCH 40 e SCH 80, com programações mais espessas para aplicações de pressão mais alta.

Tubos: Medido pelo diâmetro externo (OD) e espessura da parede. As dimensões do tubo são mais precisas, e as tolerâncias são mais apertadas em comparação com os canos.

Padrões de fabricação

Tubos: Cumpra normas como ASME B36.10M (para tubos de aço carbono), ASME B36.19M (para tubos de aço inoxidável), ASTM A53/A106 (para tubos de aço carbono) e API 5L (para tubos de linha). Esses padrões focam na flexibilidade dimensional para acomodar várias necessidades de transporte de fluidos.

Tubos:Regidas por normas mais rigorosas como ASTM A213 (para tubos de caldeira de aço ferrítico e austenítico sem costura), ASTM A269 (para tubos de aço inoxidável austenítico sem costura e soldados) e ASTM A519 (para tubos mecânicos de aço carbono e liga). Esses padrões destacam tolerâncias mais rigorosas, propriedades mecânicas e resistência.

Forma e Construção

Tubos: Quase sempre cilíndrico e disponível em uma ampla gama de diâmetros. O design pode lidar com fluxo de fluido de alta e baixa pressão.

Tubos: Disponível em uma variedade de formatos (redondo, quadrado, retangular, oval), oferecendo maior versatilidade para aplicações estruturais e de precisão, incluindo trocadores de calor, sistemas mecânicos e propósitos arquitetônicos.

Força e Tolerância

Tubos: Normalmente possuem menores relações resistência-peso. Seu foco principal é suportar pressões internas, tornando a uniformidade do diâmetro interno uma prioridade.

Tubos: Maiores relações resistência-peso são essenciais, pois os tubos são frequentemente usados em aplicações como cilindros hidráulicos ou instrumentos de precisão, onde maior resistência, rigidez e consistência na dimensão são vitais.

Acabamentos e Conexões Finais

Tubos: Disponível em vários tipos de extremidades, incluindo extremidades lisas, extremidades chanfradas e extremidades roscadas, para fácil união usando flanges, acoplamentos ou soldagem.

Tubos: Normalmente vêm com extremidades lisas, simples ou rosqueadas e muitas vezes requerem conexões especializadas devido à sua precisão.

Aplicações de Tubos vs Tubos em Indústrias Chave

Indústria de Petróleo e Gás

Tubos: Neste setor, os tubos são vitais para transportar petróleo bruto, gás natural e produtos refinados por longas distâncias. Tubos como API 5L são projetados para ambientes de alta pressão, tornando-os ideais para exploração em águas profundas, oleodutos e refinarias.

Tubos:Os tubos são frequentemente usados em operações de menor escala, como sistemas hidráulicos e tubos de instrumentação, exigindo alta precisão e confiabilidade.

Petroquímicos

Tubos: As plantas petroquímicas dependem muito de tubos para transferência química e fluxo de vapor. Tubos resistentes à corrosão como Alloy 825 e Hastelloy C276 são frequentemente usados para lidar com meios químicos agressivos.

Tubos: Trocadores de calor em plantas petroquímicas exigem tubos de precisão para garantir transferência térmica eficiente. Tubos de aço inoxidável (ASTM A213) são amplamente usados em trocadores de calor e condensadores para esses propósitos.

Sistemas de caldeiras e trocadores de calor

Tubos:O transporte de vapor de alta pressão depende de tubos, especialmente tubos de aço carbono e ligas de aço, como ASTM A335 (P11, P22). Esses tubos são projetados para suportar altas temperaturas e pressão em caldeiras.

Tubos: Tubos são essenciais em trocadores de calor e condensadores para transferência de calor. Tubos de cobre-níquel e aço inoxidável são comumente usados nessas aplicações críticas, onde eficiência e confiabilidade são primordiais.

Campos Mecânicos e Industriais

Tubos: Comumente usado para transporte de fluidos em sistemas mecânicos. Tubos de aço (ASTM A53, A106) são usados em aplicações de proteção contra incêndio, encanamento e tubulação de processo.

Tubos: Os tubos são frequentemente usados para componentes estruturais de precisão, cilindros hidráulicos e instrumentação. ASTM A519 e Tubos de precisão EN 10305 são utilizados em aplicações que exigem alto desempenho mecânico.

Escolhendo entre tubos e canos: principais considerações

Fluxo de fluidos vs. necessidades estruturais

Se sua aplicação envolve movimentação de fluidos (gases ou líquidos), os tubos geralmente são a melhor escolha porque o diâmetro interno determina a vazão.

Se precisão dimensional, resistência mecânica ou integridade estrutural forem essenciais, os tubos são mais adequados devido às suas tolerâncias mais rigorosas e maiores relações resistência-peso.

Condições de pressão e temperatura

Em ambientes de alta pressão e alta temperatura, como caldeiras ou oleodutos, tubos com paredes mais espessas (programação alta) são preferidos.

Para trocadores de calor ou sistemas hidráulicos, onde precisão e eficiência na transferência térmica ou hidráulica são essenciais, os tubos oferecem melhor desempenho.

Resistência à corrosão

Em ambientes altamente corrosivos, tubos e canos de aço inoxidável ou liga (por exemplo, Alloy 625, 825 ou Hastelloy) devem ser selecionados com base em requisitos de resistência específicos. Os tubos podem ser usados para equipamentos ou sistemas específicos que exijam propriedades mecânicas superiores e resistência à corrosão.

Considerações de custo

Tubos são geralmente mais baratos que tubos devido aos seus requisitos de precisão de fabricação mais baixos. Para transporte de fluidos em larga escala, tubos são uma solução econômica.

Os tubos, devido à sua precisão e resistência, são mais caros, mas fornecem valor a longo prazo em aplicações de precisão, como instrumentação ou trocadores de calor de alto desempenho.

Conclusão: Tubo vs Tubo, Fazendo a Escolha Certa

Entender as diferenças entre canos e tubos é crucial para garantir o melhor desempenho em aplicações industriais. Os canos, com seu foco no fluxo de fluidos e diâmetro interno, são ideais para transportar fluidos em petróleo e gás, petroquímicos e sistemas de caldeiras. Os tubos, por outro lado, se destacam em aplicações que exigem precisão, integridade estrutural e resistência, como em trocadores de calor, sistemas mecânicos e instrumentação.

Ao selecionar entre os dois, considere fatores como precisão dimensional, requisitos de pressão e temperatura, resistência à corrosão e demandas gerais de aplicação. Ao fazer isso, você garantirá que seu sistema opere de forma eficiente, segura e econômica a longo prazo.