13Cr vs Super 13Cr: uma análise comparativa

No cenário desafiador da indústria de petróleo e gás, a seleção de materiais é fundamental para garantir a longevidade e a eficiência das operações. Entre a infinidade de materiais disponíveis, os aços inoxidáveis 13Cr e Super 13Cr se destacam por suas notáveis propriedades e adequação em ambientes exigentes. Esses materiais revolucionaram a indústria, proporcionando excepcional resistência à corrosão e desempenho mecânico robusto. Vamos nos aprofundar nos atributos e aplicações exclusivos dos aços inoxidáveis 13Cr e Super 13Cr.

Compreendendo o aço inoxidável 13Cr

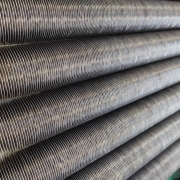

O aço inoxidável 13Cr, uma liga martensítica contendo aproximadamente 13% de cromo, tornou-se um produto básico no setor de petróleo e gás. Sua composição normalmente inclui pequenas quantidades de carbono, manganês, silício, fósforo, enxofre e molibdênio, atingindo um equilíbrio entre desempenho e custo.

Propriedades críticas do 13Cr:

- Resistência à corrosão: 13Cr oferece resistência louvável à corrosão, particularmente em ambientes contendo CO2. Isso o torna ideal para uso em tubulações e revestimentos de fundo de poço, onde a exposição a elementos corrosivos é esperada.

- Força mecânica: Com resistência mecânica moderada, o 13Cr proporciona a durabilidade necessária para diversas aplicações.

- Resistência e Dureza: O material apresenta boa tenacidade e dureza, essenciais para suportar as tensões mecânicas encontradas nos processos de perfuração e extração.

- Soldabilidade: : O 13Cr é conhecido por sua soldabilidade razoavelmente boa, facilitando seu uso em diversas aplicações sem complicações significativas durante a fabricação.

Aplicações em Petróleo e Gás: O aço inoxidável 13Cr é amplamente usado na construção de tubos, revestimentos e outros componentes expostos a ambientes levemente corrosivos. Suas propriedades equilibradas o tornam uma escolha confiável para garantir a integridade e a eficiência das operações de petróleo e gás.

Apresentando Super 13Cr: A liga aprimorada

O Super 13Cr leva os benefícios do 13Cr um passo adiante ao incorporar elementos de liga adicionais, como níquel e molibdênio. Isto melhora as propriedades, tornando-o adequado para ambientes corrosivos mais agressivos.

Propriedades críticas do Super 13Cr:

- Resistência superior à corrosão: O Super 13Cr oferece resistência à corrosão melhorada em comparação ao 13Cr padrão, particularmente em ambientes contendo níveis mais altos de CO2 e a presença de H2S. Isso o torna uma excelente escolha para condições mais desafiadoras.

- Maior resistência mecânica: A liga possui maior resistência mecânica, garantindo que ela possa suportar tensões e pressões mais significativas.

- Resistência e dureza melhoradas: Com melhor tenacidade e dureza, o Super 13Cr oferece maior durabilidade e longevidade em aplicações exigentes.

- Soldabilidade aprimorada: A composição aprimorada do Super 13Cr resulta em melhor soldabilidade, facilitando seu uso em processos de fabricação complexos.

Aplicações em Petróleo e Gás: O Super 13Cr é feito sob medida para uso em ambientes corrosivos mais agressivos, como aqueles com níveis mais altos de CO2 e a presença de H2S. Suas propriedades superiores são ideais para tubos de fundo de poço, revestimentos e outros componentes críticos em campos desafiadores de petróleo e gás.

Escolhendo a liga certa para suas necessidades

A escolha entre os aços inoxidáveis 13Cr e Super 13Cr depende, em última análise, das condições ambientais específicas e dos requisitos de desempenho das suas operações de petróleo e gás. Enquanto o 13Cr fornece uma solução econômica com boa resistência à corrosão e propriedades mecânicas, o Super 13Cr oferece desempenho aprimorado para ambientes mais exigentes.

Consideracoes chave:

- Condições ambientais: Avalie o CO2, H2S e outros elementos corrosivos no ambiente operacional.

- Requisitos de desempenho: Determine a resistência mecânica, tenacidade e dureza necessárias para a aplicação específica.

- Custo x benefício: Pese o custo do material em relação aos benefícios de propriedades aprimoradas e vida útil mais longa.

Conclusão

Na indústria de petróleo e gás em constante evolução, selecionar materiais como aços inoxidáveis 13Cr e Super 13Cr é essencial para garantir a confiabilidade, eficiência e segurança das operações. Entender as propriedades e aplicações únicas dessas ligas permite que os profissionais da indústria tomem decisões informadas, contribuindo, em última análise, para o sucesso e a sustentabilidade de seus projetos. Seja o desempenho equilibrado do 13Cr ou os atributos superiores do Super 13Cr, esses materiais continuam a desempenhar um papel fundamental no avanço das capacidades do setor de petróleo e gás.