Chanfradura de extremidade de tubo

Chanfrar as extremidades dos tubos de aço e soldar conexões de topo para facilitar a soldagem e as conexões, melhorando a qualidade da solda. A norma ASME B16.25 especifica os ângulos de chanfro aceitáveis, geralmente variando de 30° a 37,5°.

Rosqueamento de extremidade de tubo

Rosqueamento nas extremidades dos tubos conforme NPT (ASME B1.20.1), LP (API Spec 5B para LINE PIPE), BSP e roscas API para OCTG permite a conexão com outros componentes, melhorando a vedação.

Corte no comprimento

Executar cortes no comprimento de acordo com as especificações do cliente para garantir que o comprimento do tubo atenda aos requisitos de uso.

Revestimentos anticorrosivos

Um revestimento resistente à corrosão, como 3LPE, 3LPP, FBE ou tintas 3M/AkzoNobel/Hempel/Jotun International, é aplicado à superfície do tubo de aço para prolongar sua vida útil e evitar corrosão.

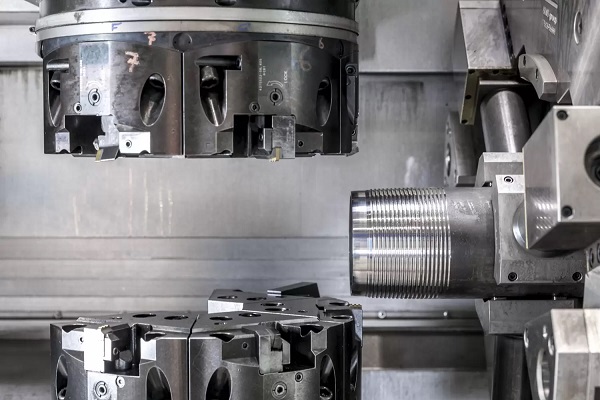

Usinagem CNC

Realizar usinagem de precisão por meio de torneamento, fresamento, furação, etc., em tubos de aço.

Dobramento a frio e a quente

Dobrar o tubo de acordo com os desenhos de projeto usando técnicas de dobra a frio ou a quente garante que a tubulação se adapte a formas e ângulos específicos.

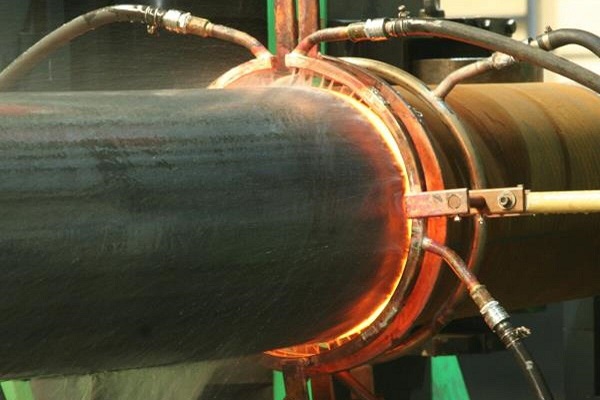

Expansão por indução térmica

A tecnologia de aquecimento por indução térmica expande o diâmetro do tubo para obter tubos de aço sem costura de grande diâmetro para necessidades especiais.

Soldagem

Empregando várias técnicas de soldagem (como soldagem a arco e soldagem TIG) para conectar tubos de aço, conexões de tubos, flanges, etc., formando estruturas complexas.

Tratamento da superfície

Incluindo processos como jateamento de areia e polimento para melhorar a suavidade e a adesão da superfície, aumentando a resistência à corrosão.

Tratamento térmico

Melhorar as propriedades físicas e mecânicas do tubo de aço (como dureza e tenacidade) por meio de processos de recozimento, normalização, têmpera e revenimento.

Marcação e codificação

Marcação e codificação do tubo de aço para fins de rastreamento e gerenciamento.

Tratamento de Forro

A aplicação de materiais anticorrosivos dentro do tubo de aço para aumentar sua resistência à corrosão é adequada para o transporte de meios químicos.

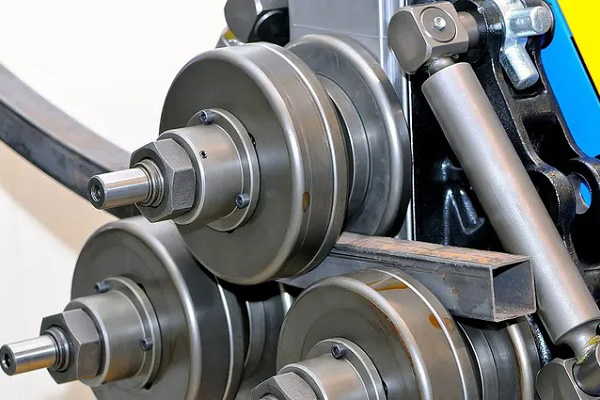

Estamparia e conformação

Equipamentos de estampagem foram utilizados para moldar o tubo de aço em formatos e componentes específicos.

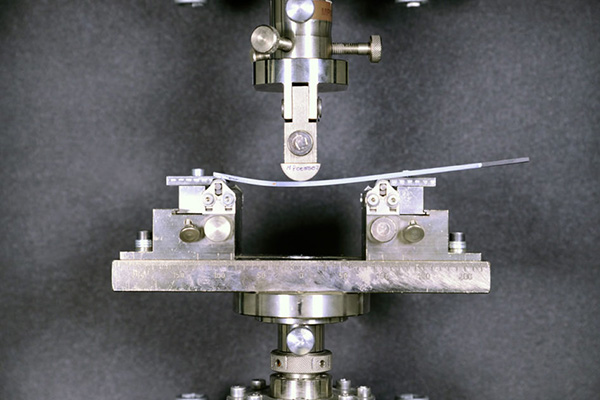

Teste de flexão

O teste de flexão é um teste mecânico usado para avaliar a resistência à flexão e a ductilidade dos materiais, particularmente metais e compósitos. Este teste envolve aplicar uma carga a um espécime até que ele se deforme ou quebre, permitindo a avaliação de sua capacidade de suportar forças de flexão.

Teste ultrassônico

A tecnologia de testes ultrassônicos é usada para inspecionar defeitos internos em tubos de aço, conexões de tubos, flanges, peças forjadas, etc., garantindo sua qualidade.

Análise química

Análise química é um procedimento fundamental usado para determinar a composição e as propriedades de materiais, particularmente metais e ligas. Essa análise é crucial para garantir que os materiais atendam aos padrões e requisitos regulatórios especificados.

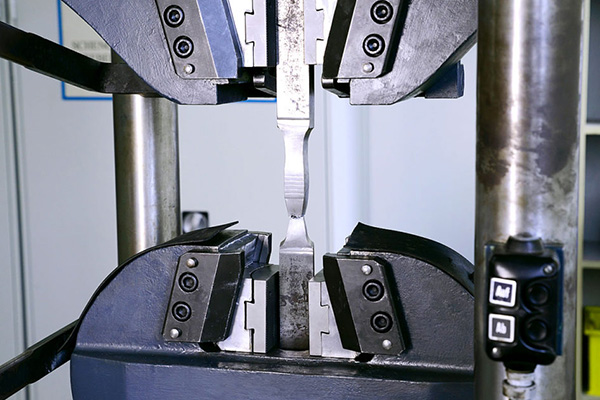

Teste de tração

O teste de tração é um teste mecânico fundamental usado para determinar a resistência e a ductilidade de materiais, particularmente metais. Este teste envolve a aplicação de uma carga uniaxial a um espécime até que ele se quebre, permitindo a avaliação de várias propriedades do material, incluindo a Resistência à Tração Máxima (UTS), Resistência ao Escoamento, Alongamento e Redução de Área.

Teste hidrostático

Conduzindo testes hidrostáticos nos tubos de aço para verificar a vedação e as capacidades de suportar pressão. Fórmula: P = 2St/D, onde P é pressão, S é tensão da parede do tubo como uma porcentagem da resistência ao escoamento, t é espessura da parede e D é diâmetro.

Testes HIC e SSC

Testes de Trinca Induzida por Hidrogênio (HIC) e Trinca por Corrosão sob Tensão (SSC) são essenciais para avaliar a resistência a trincas de tubos de aço em ambientes específicos, particularmente na indústria de petróleo e gás. O teste de HIC é conduzido principalmente para detectar trincas induzidas por hidrogênio, enquanto o teste de SSC avalia a fragilidade de materiais sob tensão em ambientes corrosivos.

Teste de impacto

O teste de impacto é um método de avaliação crítico usado para determinar a tenacidade e a ductilidade de materiais, particularmente metais, sob condições de carga repentina. Este teste ajuda a avaliar a capacidade de um material de absorver energia e resistir à fratura quando submetido a forças de impacto. Os testes de impacto padrão incluem os testes Charpy e Izod, que medem a energia absorvida por um material durante a fratura.

Teste de dureza

O teste de dureza é um método de avaliação crítico usado para determinar a resistência de um material à deformação, indentação ou arranhão. É uma propriedade essencial para avaliar a adequação de materiais para várias aplicações, particularmente em manufatura e engenharia, incluindo HB (BHN), HRB, HRC e HV.

Teste de achatamento

O teste de achatamento é um teste mecânico usado para avaliar a ductilidade e integridade de materiais, particularmente em juntas soldadas e seções de tubos. Este teste envolve aplicar uma carga compressiva a um espécime para determinar sua capacidade de suportar deformação sem rachar.

Teste de queima

O teste de alargamento é um teste mecânico usado para avaliar a ductilidade e integridade de materiais de tubos, particularmente em juntas soldadas. Este teste avalia a capacidade de um material de suportar deformação quando submetido a flexão ou expansão, simulando condições encontradas em serviço.

Teste de flangeamento

O teste de flangeamento é um teste mecânico conforme ISO 8494, DIN 50139, ASTM A370, no qual a extremidade de um tubo é dobrada em 90°. O teste determina, por meio de deformação plástica, se os tubos são adequados para a formação de flange. Este teste avalia a capacidade de um material de se deformar sob estresse sem rachar, garantindo a confiabilidade das conexões flangeadas em várias aplicações.