Specyfikacje i zastosowania rur olejowych API 5CT

W przemyśle naftowym i gazowym rury olejowe API 5CT odgrywają kluczową rolę w procesie produkcji, transportując ropę i gaz ze złoża na powierzchnię. Rury muszą wytrzymać ekstremalne warunki w otworze wiertniczym, w tym wysokie ciśnienie, temperaturę i środowiska korozyjne, co sprawia, że wybór materiałów i specyfikacji ma kluczowe znaczenie dla powodzenia każdej operacji. API 5CT to globalnie uznawany standard dla rur olejowych, zawierający wytyczne dotyczące wymiarów, materiałów i charakterystyk wydajności.

W tym blogu omówimy najważniejsze specyfikacje, klasyfikacje i zastosowania rur naftowych API 5CT, kładąc nacisk na dostarczenie cennych informacji inżynierom i operatorom, którzy muszą podejmować świadome decyzje dotyczące eksploatacji odwiertów.

1. Wprowadzenie do rur olejowych API 5CT

API5CT to specyfikacja Amerykańskiego Instytutu Naftowego dotycząca obudów i rur stosowanych w produkcji ropy naftowej i gazu. Definiuje ona wymagania techniczne dla bezszwowych i spawanych rur stalowych, zapewniając jakość i niezawodność zarówno w zastosowaniach lądowych, jak i morskich. Rury są zaprojektowane tak, aby pasowały do obudowy otworu wiertniczego, umożliwiając bezpieczne wydobywanie węglowodorów przy jednoczesnym zachowaniu integralności odwiertu.

API 5CT określa różne gatunki stali, wymiary i połączenia gwintowe, aby dopasować je do różnych warunków odwiertu. Rury muszą być w stanie wytrzymać różne obciążenia mechaniczne, korozję chemiczną i wahania temperatury występujące podczas produkcji.

2. Kluczowe specyfikacje rur olejowych API 5CT

Rury API 5CT są klasyfikowane według szeregu specyfikacji, które mają zapewnić, że wytrzymają warunki, na jakie będą narażone w trakcie produkcji.

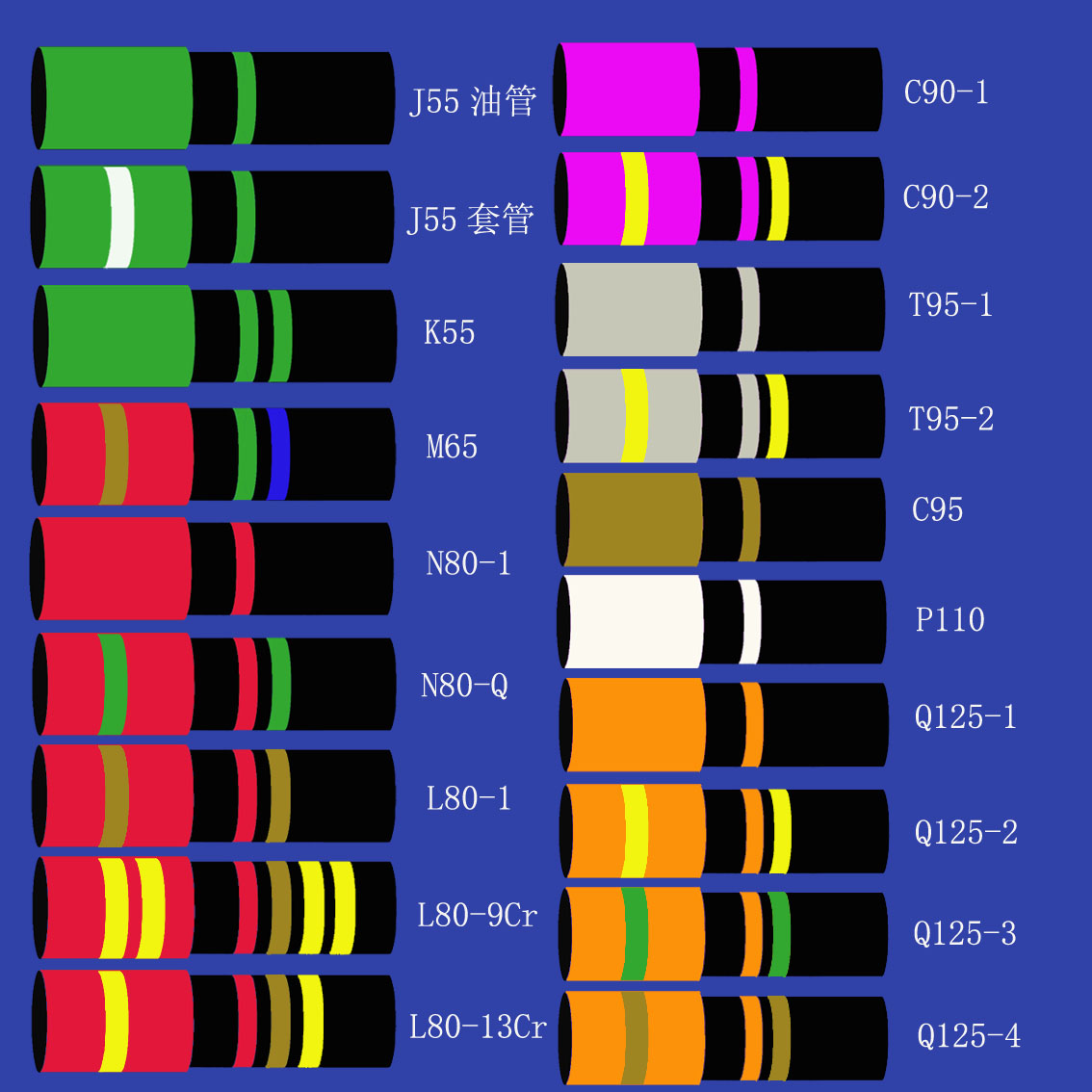

2.1. Gatunki stali

Skład materiałowy rur API 5CT jest klasyfikowany do kilku gatunków stali, z których każdy jest przeznaczony do określonych wymagań operacyjnych. Gatunki te są grupowane na podstawie ich granicy plastyczności i składu chemicznego.

- H40, J55 i K55:Te stale niższej jakości są zwykle stosowane w płytkich odwiertach, gdzie ciśnienie i obciążenia mechaniczne są umiarkowane.

- N80 i L80:Gatunki średniej wytrzymałości stosowane w głębszych odwiertach, w warunkach wyższego ciśnienia i temperatury.

- P110 i Q125:Wysokowytrzymałe gatunki rur przeznaczone do wyjątkowo głębokich odwiertów wysokociśnieniowych, w tym do odwiertów o wysokiej temperaturze lub wysokim stężeniu CO2 i H2S.

2.2. Wymiary

Norma API 5CT definiuje wymiary rur na podstawie następujących czynników:

- Średnica zewnętrzna (OD):Zakres od 1,050 cala do 4,500 cala.

- Grubość ściany:Grubość zmienia się w zależności od gatunku stali i wymagań ciśnieniowych odwiertu.

- Długość:Rury API 5CT są dostępne w standardowych długościach, klasyfikowanych jako zakres 1 (16–25 stóp), zakres 2 (25–34 stóp) i zakres 3 (34–48 stóp), co pozwala operatorom na wybór odpowiedniej długości do projektu ich odwiertu.

2.3. Typy gwintów

Rury są łączone za pomocą gwintów, aby zapewnić szczelne i bezpieczne połączenie. API 5CT określa kilka typów gwintów dla różnych zastosowań:

- NU (bez rozstroju): Ten typ gwintu jest przeznaczony do łatwego podłączania i odłączania, dzięki czemu nadaje się do środowisk, w których wymagana jest częsta konserwacja lub zmiany. Gwinty NU nie mają barku, co umożliwia proste połączenie.

- UE (zewnętrzne zdenerwowanie): Ten typ gwintu charakteryzuje się spęczeniem na średnicy zewnętrznej, co zapewnia zwiększoną wytrzymałość i czyni go odpowiednim do zastosowań o wyższym ciśnieniu. Połączenie EU jest często stosowane w głębokich studniach, gdzie wymagana jest dodatkowa nośność.

- IJ (Staw integralny): Jest to rodzaj połączenia, w którym gwint jest częścią korpusu rury, zapewniając mocne i ciągłe połączenie. Konstrukcja IJ minimalizuje ryzyko przecieków i awarii mechanicznych, co czyni ją idealną do zastosowań krytycznych.

- Połączenia Premium: Zaprojektowane do bardziej ekstremalnych środowisk, te połączenia zapewniają zwiększoną odporność na moment obrotowy, naprężenie i ciśnienie, jednocześnie minimalizując ryzyko wycieku. Niektóre godne uwagi typy połączeń premium obejmują:

- VAM TOP:VAM TOP, znany ze swoich wysokich możliwości wydajnościowych, nadaje się do zastosowań na głębokich wodach i w warunkach wysokiego ciśnienia.

- NOWY VAM:Kolejny postęp w technologii połączeń, zapewniający zwiększoną odporność na zmęczenie i wyższy moment obrotowy.

- PH-6:Wykazuje doskonałą wytrzymałość mechaniczną i odporność na ekstremalne warunki, dzięki czemu nadaje się do wielu wymagających zastosowań.

- Hydrol:Znane ze swoich wyjątkowych właściwości uszczelniających i nośności, często stosowane w środowiskach o wysokim ciśnieniu i korozyjnym.

Różne rodzaje gwintów zapewniają, że rury API 5CT można skutecznie dopasować do konkretnych warunków panujących w odwiercie, zwiększając bezpieczeństwo i wydajność przez cały okres eksploatacji odwiertu.

2.4. Odporność na korozję

Rury do przesyłu ropy naftowej API 5CT muszą być odporne na korozję powodowaną przez trudne warunki chemiczne, które zwykle występują w instalacjach wiertniczych, w tym CO2, H2S i słoną wodę.

Dodatkowo rurki wykonane z stopy odporne na korozję (CRA), takie jak stal nierdzewna lub stopy na bazie niklu, są stosowane w odwiertach o silnie korozyjnym środowisku.

3. Zastosowania rurek olejowych API 5CT

Rury naftowe API 5CT są uniwersalne i mogą być stosowane na różnych etapach procesu wydobycia ropy naftowej i gazu, zarówno na polach lądowych, jak i morskich.

3.1. Węże produkcyjne

Podstawowym zastosowaniem rurki olejowej API 5CT jest służenie jako rurka produkcyjna. Jest ona umieszczana wewnątrz obudowy odwiertu i odpowiada za transport ropy naftowej lub gazu ze złoża na powierzchnię. Gatunki i rozmiary rurek są dobierane na podstawie głębokości odwiertu, ciśnienia i temperatury, aby zapewnić bezpieczną i wydajną ekstrakcję węglowodorów.

3.2. Studnie wtryskowe

Rury API 5CT są również stosowane w studnie wtryskowe, gdzie płyny takie jak woda, para lub chemikalia są wtryskiwane do zbiornika w celu zwiększenia wydobycia ropy lub kontrolowania ciśnienia. Rury muszą być odporne zarówno na ciśnienie wewnętrzne, jak i siły zewnętrzne, a także korozję spowodowaną wstrzykiwanymi substancjami.

3.3. Systemy podnośników gazowych

W niektórych odwiertach naturalne ciśnienie złoża jest niewystarczające, aby wydobyć węglowodory na powierzchnię. W takich przypadkach stosuje się rury API 5CT systemy podnośników gazowych, w którym gaz jest wtryskiwany wzdłuż rurociągu w celu zmniejszenia ciężaru kolumny cieczy, co wspomaga przepływ ropy lub gazu na powierzchnię.

3.4. Konserwacja studni

Podczas konserwacji lub remontów odwiertu, rurki API 5CT mogą być używane do cyrkulacji płynów i chemikaliów w celu czyszczenia odwiertu lub zarządzania ciśnieniem. Rurki muszą być wystarczająco wytrzymałe, aby wytrzymać naprężenia mechaniczne podczas prac konserwacyjnych.

4. Czynniki, które należy wziąć pod uwagę przy wyborze rurki olejowej API 5CT

Wybór właściwej rury API 5CT do konkretnego odwiertu ma kluczowe znaczenie dla optymalizacji produkcji i zapewnienia długoterminowej niezawodności. Poniżej przedstawiono niektóre z kluczowych czynników, które powinni wziąć pod uwagę inżynierowie i operatorzy:

4.1. Głębokość i ciśnienie odwiertu

Rury muszą być w stanie wytrzymać ciśnienie w otworze wiertniczym wywierane zarówno przez płyny złożowe, jak i nadkład. W przypadku głębokich odwiertów, aby poradzić sobie z ekstremalnymi ciśnieniami, konieczna jest stal wyższej klasy (taka jak P110 lub Q125).

4.2. Środowisko korozyjne

W przypadku odwiertów o wysokim stężeniu CO2, H2S lub wody słonej, aby zapobiec uszkodzeniom i zapewnić integralność rur przez długi czas, konieczne jest stosowanie rur odpornych na korozję (np. ze stali nierdzewnej L80 lub stopów stali nierdzewnej).

4.3. Temperatura

W środowiskach o wysokiej temperaturze, takich jak głębokie odwierty geotermalne, rury muszą być odporne na rozszerzalność cieplną i naprężenia mechaniczne. Stale wyższej jakości są projektowane tak, aby zachować integralność strukturalną nawet w podwyższonych temperaturach.

4.4. Rozważania nad kosztami

Chociaż stale wysokiej jakości i stopy odporne na korozję oferują lepszą wydajność, są droższe. Operatorzy muszą zrównoważyć koszty z długoterminowymi korzyściami z wyboru materiałów wyższej jakości, szczególnie w trudnych warunkach odwiertu.

4.5. Rodzaj połączenia

Rodzaj gwintu użytego w rurze wpływa na jej zdolność do wytrzymywania sił występujących w odwiercie. Połączenia premium są zalecane w przypadku odwiertów o wysokich wymaganiach dotyczących momentu obrotowego, naprężenia lub ciśnienia, podczas gdy standardowe gwinty okrągłe lub podporowe mogą być wystarczające w przypadku płytszych odwiertów.

5. API 5CT kontra API 5L: jaka jest różnica?

Podczas gdy oba API5CT I API 5L rury osłonowe stosowane w przemyśle naftowym i gazowym, służą różnym celom. API 5L koncentruje się na rurach liniowych używanych do transportu węglowodorów na duże odległości, zazwyczaj z miejsca produkcji do rafinerii lub punktów dystrybucji. API 5CT z kolei jest specyficzne dla obudowy i rur stosowanych w samym odwiercie, gdzie warunki są znacznie bardziej wymagające pod względem ciśnienia, temperatury i odporności na korozję.

6. Wnioski

Rury API 5CT są niezbędne do bezpiecznej i wydajnej produkcji ropy naftowej i gazu. Przestrzegając rygorystycznych norm materiałowych, wymiarowych i wydajnościowych, API 5CT zapewnia, że rury wytrzymają trudne warunki w otworach wiertniczych spotykane zarówno w płytkich, jak i głębokich odwiertach. Od różnych gatunków stali po opcje odporności na korozję, rury API 5CT zapewniają operatorom elastyczność w wyborze odpowiednich specyfikacji dla ich unikalnych środowisk odwiertu.

Wybór odpowiedniej rury API 5CT w oparciu o warunki odwiertu, głębokość i środowiska korozyjne zwiększy trwałość odwiertu i zminimalizuje koszty konserwacji i napraw w czasie. Zrozumienie specyfikacji i zastosowań rur API 5CT jest kluczowe dla inżynierów i operatorów, aby zapewnić sukces i bezpieczeństwo operacji wiertniczych.