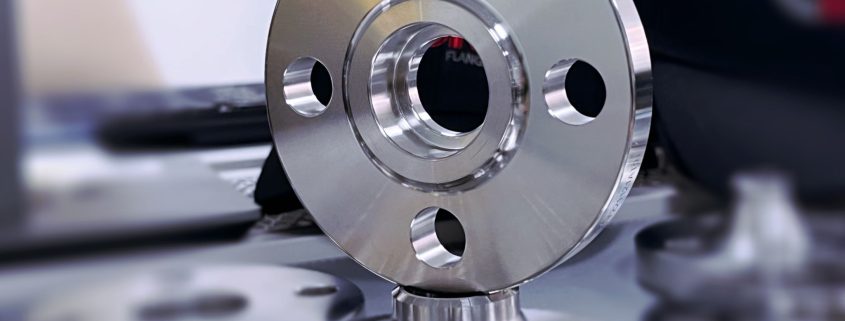

Coś, co musisz wiedzieć: wykończenie powierzchni czołowej kołnierza

The Kod ASME B16.5 wymaga, aby powierzchnia kołnierza (powierzchnia wypukła i powierzchnia płaska) miała określoną chropowatość, aby zapewnić kompatybilność tej powierzchni z uszczelką i zapewnić wysoką jakość uszczelnienia.

Wymagane jest ząbkowane wykończenie, koncentryczne lub spiralne, z 30 do 55 rowkami na cal i wynikającą z tego chropowatością pomiędzy 125 a 500 mikrocalów. Pozwala to na udostępnienie przez producentów kołnierzy różnych stopni wykończenia powierzchni powierzchni styku uszczelki w kołnierzach metalowych.

Ząbkowane wykończenie

Wykończenie zapasów

Najpowszechniej stosowane wykończenie powierzchni kołnierzy, ponieważ praktycznie nadaje się do wszystkich zwykłych warunków pracy. Pod wpływem ściskania miękka powierzchnia uszczelki osadzi się w tym wykończeniu, co pomaga w utworzeniu uszczelnienia, a pomiędzy współpracującymi powierzchniami generowany jest wysoki poziom tarcia.

Wykończenie tych kołnierzy jest generowane za pomocą narzędzia z okrągłą końcówką o promieniu 1,6 mm przy posuwie 0,8 mm na obrót do 12 cali. W przypadku rozmiarów 14 cali i większych wykończenie wykonuje się za pomocą narzędzia z okrągłą końcówką 3,2 mm z posuwem 1,2 mm na obrót.

Ząbkowane spiralnie

Jest to również rowek ciągły lub spiralny fonograficzny, ale różni się od standardowego wykończenia tym, że rowek jest zwykle generowany przy użyciu narzędzia o kącie 90°, które tworzy geometrię „V” z ząbkowaniem pod kątem 45°.

Koncentryczne ząbkowane

Jak sama nazwa wskazuje, wykończenie to składa się z koncentrycznych rowków. Używa się narzędzia 90°, a ząbki są rozmieszczone równomiernie na powierzchni czołowej.

Gładki koniec

Na tym wykończeniu nie widać widocznych oznaczeń narzędzi. Wykończenia te są zwykle stosowane w przypadku uszczelek z okładzinami metalowymi, takimi jak podwójna powłoka, stal płaska i metal falisty. Gładkie powierzchnie łączą się, tworząc uszczelnienie i zależą od płaskości przeciwległych powierzchni, aby uzyskać uszczelnienie. Zwykle osiąga się to poprzez utworzenie powierzchni stykowej uszczelki przez ciągły (czasami nazywany fonograficznym) spiralny rowek utworzony przez narzędzie z okrągłą końcówką o promieniu 0,8 mm przy szybkości posuwu 0,3 mm na obrót i głębokości 0,05 mm. W rezultacie uzyskana zostanie chropowatość wynosząca od Ra 3,2 do 6,3 mikrometra (125–250 mikro cali).

GŁADKI KONIEC

Czy nadaje się do uszczelek spiralnych i uszczelek niemetalowych? Do jakich zastosowań przeznaczony jest ten typ?

Kołnierze z gładkim wykończeniem są bardziej powszechne w przypadku rurociągów niskociśnieniowych i/lub o dużej średnicy i są przeznaczone głównie do stosowania z uszczelkami z litego metalu lub zwijanymi spiralnie.

Gładkie wykończenia są zwykle spotykane na maszynach lub złączach kołnierzowych innych niż kołnierze rur. Podczas pracy z gładkim wykończeniem należy rozważyć zastosowanie cieńszej uszczelki, aby zmniejszyć efekt pełzania i płynięcia na zimno. Należy jednak zauważyć, że zarówno cieńsza uszczelka, jak i gładkie wykończenie same w sobie wymagają większej siły ściskającej (tzn. momentu obrotowego śruby), aby uzyskać uszczelnienie.

Obróbka powierzchni czołowych uszczelek kołnierzy w celu uzyskania gładkiego wykończenia Ra = 3,2 – 6,3 mikrometra (= 125 – 250 mikro cali AARH)

AARH oznacza średnią arytmetyczną wysokość chropowatości. Służy do pomiaru chropowatości (raczej gładkości) powierzchni. 125 AARH oznacza, że 125 mikro cali będzie średnią wysokością wzlotów i upadków powierzchni.

63 AARH jest określony dla złączy pierścieniowych.

Dla uszczelek spiralnych określono wartość 125-250 AARH (nazywa się to gładkim wykończeniem).

250-500 AARH (nazywa się to wykończeniem podstawowym) jest określone dla miękkich uszczelek, takich jak BEZAzbestowe, arkusze grafitowe, elastomery itp. Jeśli zastosujemy gładkie wykończenie dla miękkich uszczelek, nie wystąpi wystarczający „efekt wgryzania”, a zatem połączenie może wystąpić wyciek.

Czasami AARH jest również określany jako Ra, co oznacza średnią szorstkości i oznacza to samo.