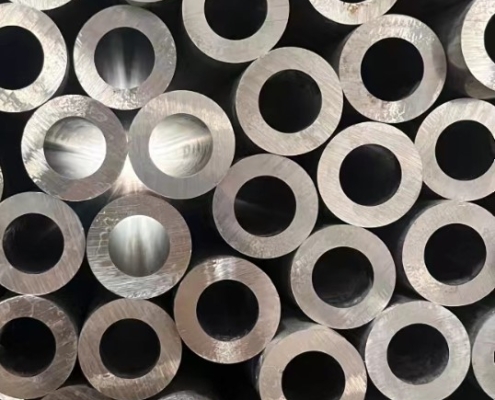

Future Energy Steel oferuje wysokiej jakości stal bezszwową Precyzyjna rura które są zgodne z normami DIN 2391 i EN 10305-1. Te precyzyjne rury są szeroko stosowane w układach hydraulicznych wysokiego ciśnienia, inżynierii samochodowej i zastosowaniach maszynowych. Wykonane z wysokiej jakości materiałów, takich jak St35, St45, St52, E215, E235 i E355, te precyzyjne rury zapewniają doskonałą wytrzymałość, twardość i hartowność. Dzięki zaawansowanemu sprzętowi do walcowania i technologii obróbki cieplnej gwarantujemy doskonałą wydajność i niezawodność dla wszystkich Twoich potrzeb przemysłowych. Skontaktuj się z nami pod adresem [email protected] już dziś, aby uzyskać rozwiązania dostosowane do Twoich konkretnych wymagań.

Często zadawane pytania

Co to jest rura precyzyjna?

Rury precyzyjne odnoszą się do rur wyprodukowanych z ciasnymi tolerancjami i wysokim poziomem dokładności pod względem wymiarów, wykończenia powierzchni i właściwości mechanicznych. Rury te są używane w zastosowaniach, w których precyzja i niezawodność są krytyczne. Zazwyczaj są wykonane z materiałów takich jak stal węglowa, stal nierdzewna, aluminium lub miedź i są używane w różnych gałęziach przemysłu.

Jakie są cechy rur precyzyjnych?

Wąskie tolerancje: Rury precyzyjne są produkowane z zachowaniem ścisłych tolerancji wymiarowych, co zapewnia stałe średnice zewnętrzne (OD), średnice wewnętrzne (ID) i grubości ścianek.

Gładkie wykończenie powierzchni: Często charakteryzują się wysokiej jakości wykończeniem powierzchni, które można polerować lub wyżarzać, aby spełnić określone wymagania estetyczne lub funkcjonalne.

Różnorodność materiałów: Dostępne w różnych materiałach, w tym ze stali węglowej, stali nierdzewnej, stali stopowej, aluminium i miedzi, w celu dopasowania do różnych zastosowań.

Proces produkcji:

Rysunek na zimno: Rury precyzyjne są często ciągnione na zimno w celu poprawy dokładności wymiarowej, wykończenia powierzchni i właściwości mechanicznych.

Bezszwowe i spawane: W zależności od zastosowania i wymaganych właściwości, stosuje się zarówno procesy bezszwowe, jak i spawane. Rury bezszwowe zapewniają jednorodność i wyższą odporność na ciśnienie, podczas gdy rury spawane są na ogół bardziej opłacalne.

Obróbka cieplna: Rury precyzyjne mogą być poddawane obróbce cieplnej, takiej jak wyżarzanie, normalizowanie lub odpuszczanie, aby uzyskać pożądane właściwości mechaniczne i mikrostrukturę.

Właściwości specjalne: W zależności od użytego materiału i metody obróbki możliwe jest uzyskanie określonych właściwości, np. odporności na korozję, wysokiej wytrzymałości lub właściwości magnetycznych.

Jakie są zastosowania rur precyzyjnych?

Rury precyzyjne są wykorzystywane w różnych zastosowaniach, w których wysoka precyzja, spójność i wydajność są kluczowe. Niektóre typowe zastosowania obejmują:

Branża motoryzacyjna:

Układy wtrysku paliwa: Stosowane są w przewodach paliwowych i układach wtryskowych, które wymagają precyzyjnych wymiarów dla uzyskania optymalnej wydajności.

Amortyzatory: zapewniają dokładne wymiary i gładkie powierzchnie elementów amortyzatorów.

Przemysł medyczny:

Narzędzia chirurgiczne: Stosowane do produkcji narzędzi i przyrządów chirurgicznych, w których precyzja jest kluczowa.

Cewniki i igły: stosowane w urządzeniach medycznych wymagających biokompatybilności i precyzyjnych wymiarów.

Przemysł lotniczy:

Układy hydrauliczne i paliwowe: Stosowane są w przewodach hydraulicznych i układach paliwowych samolotów ze względu na ich wysoką wytrzymałość i precyzyjne tolerancje.

Komponenty podwozia: zapewniają wsparcie strukturalne i precyzję w krytycznych częściach podwozia.

Zastosowania przemysłowe:

Cylindry hydrauliczne: Rury precyzyjne są stosowane w cylindrach hydraulicznych i pneumatycznych ze względu na ich dokładność wymiarową i wykończenie powierzchni.

Instrumenty: Stosowane do produkcji wskaźników, czujników i innych precyzyjnych instrumentów.

Branża elektroniczna:

Układy chłodzenia: Ze względu na wysoką przewodność cieplną i precyzyjne wymiary, są stosowane w wymiennikach ciepła i układach chłodzenia urządzeń elektronicznych.

Przemysł energetyczny:

Elektrownie jądrowe: Stosowane są w wymiennikach ciepła i generatorach pary, gdzie precyzja i niezawodność mają priorytetowe znaczenie.

Poszukiwanie ropy i gazu: zatrudniony przy oprzyrządowaniu i systemach sterowania podczas operacji wiertniczych.

Jakie są procesy produkcyjne rur precyzyjnych?

Produkcja rur precyzyjnych obejmuje kilka istotnych etapów, które mają zapewnić wysoką jakość i dokładność:

Wybór materiału:

Dobór wysokiej jakości surowców ma kluczowe znaczenie dla uzyskania pożądanych właściwości mechanicznych i chemicznych.

Rysunek na zimno:

Rura jest przeciągana przez matrycę, co zmniejsza jej średnicę i grubość ścianki, poprawiając jednocześnie wykończenie powierzchni i dokładność wymiarową.

Obróbka cieplna:

Rury można poddawać obróbce cieplnej w celu poprawy ich właściwości mechanicznych, takich jak wytrzymałość na rozciąganie, ciągliwość i wytrzymałość.

Wykończenie powierzchni:

Rury precyzyjne często poddawane są dodatkowej obróbce powierzchni, takiej jak polerowanie lub powlekanie, w celu spełnienia określonych wymagań aplikacji.

Kontrola jakości:

W celu zapewnienia zgodności rur z wymaganymi normami i specyfikacjami stosuje się rygorystyczne środki kontroli jakości, obejmujące kontrolę wymiarów, badania mechaniczne i badania nieniszczące.

Jakie są zalety rur precyzyjnych?

Wysoka dokładność wymiarowa: Zapewnia idealne dopasowanie w zespołach i zmniejsza potrzebę dodatkowej obróbki.

Doskonałe wykończenie powierzchni: Zapewnia gładką powierzchnię, często niezbędną ze względów estetycznych i funkcjonalnych.

Wszechstronne opcje materiałowe: Dostępne w wersjach z różnych materiałów, dostosowanych do różnych środowisk i wymagań eksploatacyjnych.

Konfigurowalne właściwości: Można je dostosować do konkretnych potrzeb, takich jak odporność na korozję lub wysoka wytrzymałość.

Czy rury precyzyjne można wyginać?

Precyzyjne rury można wyginać, ale proces gięcia musi być starannie zarządzany, aby zachować dokładność wymiarową i integralność strukturalną rur. Oto, jak można wyginać precyzyjne rury i o czym należy pamiętać:

Gięcie rur precyzyjnych:

Właściwości materiału:

Stop i gatunek: Materiał i klasa precyzyjnej rury będą miały wpływ na jej zdolność do gięcia. Rury wykonane ze stali nierdzewnej, aluminium lub stali stopowej można generalnie wyginać, ale konkretne parametry gięcia będą się różnić.

Grubość i średnica: Grubsze ścianki i większe średnice mogą wymagać ostrożniejszego obchodzenia się i specjalistycznego sprzętu, aby zapobiec zniekształceniom.

Metody gięcia:

Gięcie trzpienia: W tej metodzie wykorzystuje się trzpień (pręt podtrzymujący umieszczony wewnątrz rury), aby zachować kształt rury i zapobiec załamaniom lub załamaniom podczas zginania. Nadaje się do wykonywania łuków o małym promieniu.

Gięcie obrotowe: Polega na przeciąganiu rurki wokół matrycy, podczas gdy trzpień podtrzymuje wnętrze. Zapewnia wysoką dokładność i jest często stosowany do rur precyzyjnych.

Gięcie ściskające: Rurę wygina się poprzez ściskanie jej wokół formy lub matrycy. Ta metoda może być mniej precyzyjna niż gięcie trzpieniowe, ale jest użyteczna w niektórych zastosowaniach.

Rozważania:

Promień zgięcia: Rury precyzyjne wymagają określonego promienia zgięcia, aby uniknąć uszkodzenia materiału lub naruszenia jego integralności. Minimalny promień gięcia zależy od materiału, grubości i średnicy rury.

Grubość ściany: Rury o cieńszych ściankach mogą być bardziej podatne na odkształcenia i należy się z nimi obchodzić ostrożnie, aby uniknąć zapadnięcia się lub pomarszczenia.

Obróbka cieplna: Niektóre materiały mogą zyskać na obróbce cieplnej przed zginaniem, aby zmniejszyć ryzyko pękania lub innych problemów.

Kontrola jakości:

Kontrola: Po zgięciu rury precyzyjne należy sprawdzić pod kątem dokładności wymiarowej, wykończenia powierzchni oraz wszelkich oznak zniekształceń lub uszkodzeń.

Testowanie: W zastosowaniach krytycznych mogą być wymagane dodatkowe badania (np. próby obciążeniowe), aby upewnić się, że gięte rury spełniają niezbędne standardy wydajności.

Aplikacje:

Automobilowy: Stosowany w układach wydechowych, elementach ramy i innych częściach wymagających precyzyjnych zagięć.

Przemysł lotniczy: Stosowany w przewodach paliwowych, układach hydraulicznych i elementach konstrukcyjnych, gdzie precyzja ma kluczowe znaczenie.

Urządzenia medyczne: Rury gięte znajdują zastosowanie w różnorodnych urządzeniach i sprzęcie medycznym, wymagających dużej precyzji i czystości.

Rury precyzyjne można giąć, stosując odpowiednie metody i sprzęt, ale aby zachować precyzję i integralność strukturalną rur, należy zwrócić uwagę na właściwości materiału, techniki gięcia i kontrolę jakości.