9Cr, 13Cr, Super 13Cr, 22Cr i 25Cr w obudowach i rurach

Wstęp

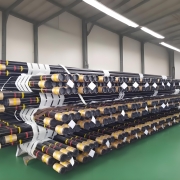

W przemyśle naftowym i gazowym wybór materiałów na obudowy i rury ma kluczowe znaczenie dla zapewnienia integralności, bezpieczeństwa i wydajności prawidłowych operacji. Wybór materiału ma kluczowe znaczenie w środowiskach, w których korozja stanowi poważne zagrożenie. Ten blog zagłębi się w specyfikę kilku stopów odpornych na korozję (CRA) powszechnie stosowanych w obudowach i rurach naftowych: API 5CT L80-9Cr, API 5CT L80-9Cr, 13Cr, Super 13Cr, 22Cr i 25Cr. Przyjrzymy się ich właściwościom, zastosowaniom i czynnikom przy wyborze odpowiedniego materiału do Twojej studni.

Zrozumienie wyzwania: korozja w odwiertach naftowych i gazowych

Korozja jest powszechnym problemem w przemyśle naftowym i gazowym, szczególnie w odwiertach z gazami korozyjnymi, takimi jak CO₂ i H₂S. Gazy te, często w połączeniu z wysokim poziomem chlorków, mogą prowadzić do różnych form korozji, w tym:

Jednolita korozja:Ogólna utrata grubości metalu.

Korozja wżerowa i szczelinowa: Lokalne formy korozji, które tworzą głębokie wżery lub szczeliny, potencjalnie prowadzące do szybkiej awarii.

Pękanie naprężeniowe siarczkowe (SSC) i pękanie wywołane wodorem (HIC):Są to poważne formy korozji, które jeśli nie zostaną odpowiednio opanowane, mogą doprowadzić do katastrofalnych awarii.

Aby stawić czoła tym wyzwaniom, branża opracowała szereg CRA, z których każdy ma określone właściwości dostosowane do różnych środowisk. Poniżej przyjrzymy się niektórym z najczęściej używanych CRA.

API 5CT L80-9Cr: Ekonomiczne rozwiązanie dla środowisk o średnim stężeniu CO₂

API 5CT L80-9Cr jest martenzytycznym stopem stali nierdzewnej z zawartością chromu 9%. Jest stosowany głównie w studniach, w których korozja CO₂ jest problemem, ale poziomy H₂S są niskie do umiarkowanych.

Kluczowe właściwości:

Odporność na korozję:Zapewnia dobrą odporność na korozję wywołaną przez CO₂, ale jest mniej skuteczny w środowiskach o wysokiej zawartości H₂S.

Siła mechaniczna: Zapewnia dobrą równowagę między odpornością na korozję i wytrzymałością mechaniczną, dzięki czemu nadaje się do stosowania na umiarkowanych głębokościach i przy umiarkowanych ciśnieniach.

Opłacalne:Jest to opcja bardziej ekonomiczna niż stopy wyższej jakości, dzięki czemu chętnie wybierana jest w przypadku odwiertów, w których warunki korozyjne nie są zbyt poważne.

Aplikacje:

Studnie o umiarkowanym poziomie CO₂.

Środowiska, w których zawartość H₂S jest niska lub SSC nie stanowi głównego problemu.

API 5CT L80-13Cr: Standard branżowy dla słodkich studni

API 5CT L80-13Cr jest szeroko stosowany w przemyśle naftowym i gazowym, szczególnie w przypadku „słodkich” odwiertów o wysokiej zawartości CO₂, ale niskiej zawartości H₂S. Dzięki chromowi 13% stop ten oferuje zwiększoną odporność na korozję w porównaniu do 9Cr, dzięki czemu nadaje się do szerszego zakresu środowisk.

Kluczowe właściwości:

Odporność na korozję: Doskonała odporność na korozję CO₂ i umiarkowana odporność na chlorki. Ograniczają one zdolność do obsługi kwaśnej.

Spawalność:Wymaga starannej kontroli podczas spawania, aby zapobiec tworzeniu się faz kruchych.

Właściwości mechaniczne:Podobny do stali 9Cr, ale o zwiększonej odporności na korozję, co pozwala na stosowanie go w bardziej agresywnych środowiskach.

Aplikacje:

Słodkie studnie o wysokiej zawartości CO₂ i niskiej zawartości H₂S.

W środowiskach o średnim stężeniu chlorków problemem może być korozja wżerowa i szczelinowa.

Super 13Cr: Zwiększona odporność na bardziej agresywne warunki

Super 13Kr jest zaawansowaną wersją stali nierdzewnej 13Cr, zaprojektowaną tak, aby zapewnić lepszą odporność na korozję w trudniejszych warunkach. Dzięki ulepszonej odporności na chlorki i H₂S nadaje się do studni, które wykazują bardziej agresywny profil korozji.

Kluczowe właściwości:

Zwiększona odporność na korozję: Lepsza wydajność w środowiskach o wyższym stężeniu chlorków i umiarkowanym stężeniu H₂S.

Wytrzymałość:Podwyższona wytrzymałość w porównaniu ze standardowym stopem 13Cr, dzięki czemu nadaje się do bardziej ekstremalnych warunków.

Wszechstronność:Można go stosować w środowiskach o odczynie słodkim i lekko kwaśnym, co zapewnia elastyczność w doborze materiałów.

Aplikacje:

Studnie o średnim i wysokim poziomie CO₂ i H₂S.

Środowiska, w których występuje zwiększone ryzyko korozji wżerowej i szczelinowej.

22Cr: Rozwiązanie Duplex dla środowisk kwaśnych i bogatych w chlorki

22Kr jest stalą nierdzewną duplex zawierającą chrom 22%, oferującą zrównoważoną kombinację wytrzymałości i odporności na korozję. Jej mikrostruktura duplex (mieszanka faz austenitycznej i ferrytycznej) zapewnia jej doskonałą odporność na korozję wżerową, szczelinową i SSC.

Kluczowe właściwości:

Wysoka wytrzymałość:Struktura dupleksowa zapewnia większą wytrzymałość mechaniczną, co pozwala na stosowanie cieńszych ścianek i lżejszych komponentów.

Doskonała odporność na korozję: Nadaje się do środowisk o wysokiej zawartości chlorków i umiarkowanym odczynie kwaśnym (H₂S).

Opłacalne:Choć droższy od stali 13Cr, stal 22Cr oferuje dobry kompromis między wydajnością i ceną, dzięki czemu jest popularnym wyborem w wielu zastosowaniach na morzu i głębokich wodach.

Aplikacje:

Kwaśne studnie o wysokiej zawartości chlorków.

Studnie morskie i głębinowe, gdzie wytrzymałość mechaniczna i odporność na korozję mają kluczowe znaczenie.

25Cr: Stal nierdzewna Super Duplex do najbardziej wymagających zastosowań

25kr, super duplexowa stal nierdzewna z chromem 25%, jest materiałem do najbardziej wymagających środowisk naftowych i gazowych. Oferuje niezrównaną odporność na korozję, szczególnie w warunkach wysokiej zawartości chlorków i kwaśnych, co czyni ją idealną do odwiertów głębokowodnych i wysokociśnieniowych/wysokotemperaturowych (HPHT).

Kluczowe właściwości:

Doskonała odporność na korozję:Wyjątkowa odporność na korozję wżerową, szczelinową i korozję naprężeniową w agresywnych środowiskach.

Wysoka wytrzymałość mechaniczna:Struktura superduplex pozwala na stosowanie cieńszych i lżejszych komponentów bez utraty wytrzymałości.

NiezawodnośćZapewnia wysoki poziom niezawodności w ekstremalnych warunkach, redukując ryzyko awarii i związanego z nią przestoju.

Aplikacje:

Studnie głębinowe o wysokim stężeniu CO₂, H₂S i chlorków.

Studnie HPHT, w których kluczowe znaczenie ma odporność na korozję i wytrzymałość mechaniczna.

Wybór odpowiedniego stopu: praktyczny przewodnik

Wybór odpowiedniego stopu do obudowy i rur zależy od dokładnego zrozumienia zdrowego środowiska i warunków pracy. Oto praktyczny przewodnik, który pomoże Ci podjąć świadomą decyzję:

Oceń środowisko korozyjne: Oceń poziom CO₂, H₂S i chlorków. Pomoże to określić niezbędną odporność na korozję.

Weź pod uwagę wymagania mechaniczne:Określ głębokość, ciśnienie i temperaturę odwiertu, aby zrozumieć wymagania mechaniczne materiału.

Równowaga kosztów i wydajności: Stopy wyższej jakości oferują lepszą wydajność, ale są również droższe. Zrównoważ wydajność materiału z budżetem projektu.

Długoterminowa niezawodność: Weź pod uwagę długoterminową niezawodność i koszty konserwacji każdego materiału. Wyższe koszty początkowe mogą być uzasadnione zmniejszoną konserwacją i dłuższą żywotnością.

Zapoznaj się ze standardami i wytycznymi: Należy stosować się do norm branżowych, takich jak NACE MR0175/ISO 15156 dotyczących obsługi kwaśnej, aby zapewnić zgodność z przepisami i bezpieczeństwo.

Wniosek

W branży naftowej i gazowej wybór materiałów obudowy i rur jest decyzją krytyczną, która wpływa na bezpieczeństwo, wydajność i rentowność operacji przyjaznych dla środowiska. API 5CT L80-9Cr, API 5CT L80-13Cr, Super 13Cr, 22Cr i 25Cr oferują unikalne właściwości dostosowane do różnych środowisk korozyjnych i warunków operacyjnych. Starannie oceniając potrzeby swojego odwiertu i postępując zgodnie z wytycznymi opisanymi powyżej, możesz wybrać stop, który zapewnia najlepszą równowagę między odpornością na korozję, wytrzymałością mechaniczną i opłacalnością.

Dobór właściwych materiałów zwiększa bezpieczeństwo i niezawodność prowadzonych operacji oraz przyczynia się do ogólnego sukcesu i trwałości odwiertów.