NACE MR0175/ISO 15156이란 무엇입니까?

NACE MR0175/ISO 15156은 황화수소(H2S)가 포함된 환경에서 황화물 응력 균열(SSC) 및 기타 형태의 수소 유도 균열에 저항하는 재료를 선택하기 위한 지침을 제공하는 세계적으로 인정받는 표준입니다. 이 표준은 석유 및 가스 산업, 특히 Sour 서비스 환경에서 사용되는 장비의 신뢰성과 안전성을 보장하는 데 필수적입니다.

NACE MR0175/ISO 15156의 중요한 측면

- 범위 및 목적:

- 이 표준은 다양한 형태의 균열을 일으킬 수 있는 H2S가 포함된 환경에 노출되는 석유 및 가스 생산에 사용되는 장비의 재료 선택을 다룹니다.

- 황화물 응력, 부식, 수소 유도 균열 및 기타 관련 메커니즘으로 인한 재료 파손을 방지하는 것이 목표입니다.

- 재료 선택:

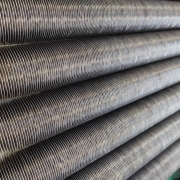

- 이 가이드에서는 탄소강, 저합금강, 스테인리스강, 니켈 기반 합금 및 기타 내식성 합금을 비롯한 적합한 재료를 선택하기 위한 가이드라인을 제공합니다.

- 각 재료가 균열이 발생하지 않고 견딜 수 있는 환경 조건과 응력 수준을 지정합니다.

- 자격 및 테스트:

- 본 논문에서는 H₂S 환경에서 발견되는 부식성 조건을 시뮬레이션하는 실험실 테스트를 포함하여 부식성 환경에 적합한 재료의 적격성을 평가하는 데 필요한 테스트 절차를 설명합니다.

- 이러한 테스트에서 허용되는 성능에 대한 기준을 지정하여 지정된 조건 하에서 재료가 균열에 저항하는지 확인합니다.

- 설계 및 제작:

- 수소로 인한 균열 위험을 최소화하기 위한 장비 설계 및 제작에 대한 권장 사항이 포함되어 있습니다.

- H2S로 인한 균열에 대한 재료의 저항성에 영향을 미칠 수 있는 제조 공정, 용접 기술 및 열처리의 중요성을 강조합니다.

- 유지보수 및 모니터링:

- 서비스 균열을 감지하고 방지하기 위한 유지 관리 관행 및 모니터링 전략에 대해 조언합니다.

- 장비의 지속적인 무결성을 보장하려면 정기적인 검사와 비파괴 검사 방법을 사용하는 것이 좋습니다.

업계에서의 중요성

- 안전: 균열로 인한 치명적인 고장 위험을 줄여 열악한 서비스 환경에서 장비의 안전한 작동을 보장합니다.

- 신뢰할 수 있음: 장비의 신뢰성과 수명을 향상시켜 가동 중단 시간과 유지 관리 비용을 줄입니다.

- 규정 준수: 기업이 법적, 재정적 영향을 피하면서 규제 요구 사항 및 업계 표준을 준수하도록 돕습니다.

NACE MR0175/ISO 15156은 세 부분으로 나누어져 있으며, 각 부분은 까다로운 서비스 환경에 사용할 재료 선택의 다양한 측면에 중점을 두고 있습니다. 더 자세한 분석은 다음과 같습니다.

1부: 내균열성 재료 선택을 위한 일반 원칙

- 범위: H₂S가 함유된 환경에서 균열에 강한 재료를 선택하기 위한 포괄적인 지침과 원칙을 제공합니다.

- 콘텐츠:

- Sour 서비스 환경 및 재료 품질 저하와 관련된 주요 용어 및 개념을 정의합니다.

- 신맛이 나는 서비스에 대한 재료의 적합성을 평가하기 위한 일반적인 기준을 설명합니다.

- 재료를 선택할 때 환경 요인, 재료 특성 및 작동 조건을 고려하는 것의 중요성을 설명합니다.

- 위험 평가를 수행하고 정보에 입각한 재료 선택 결정을 내리기 위한 프레임워크를 제공합니다.

2부: 균열 저항성 탄소강 및 저합금강과 주철의 사용

- 범위: 본 논문은 부식성 환경에서 탄소강, 저합금강 및 주철을 사용하기 위한 요구 사항과 지침에 초점을 맞춥니다.

- 콘텐츠:

- 이러한 물질을 안전하게 사용할 수 있는 특정 조건을 자세히 설명합니다.

- 황화물 응력 균열(SSC) 및 기타 형태의 수소 유발 손상에 저항하기 위해 이러한 재료에 필요한 기계적 특성과 화학적 조성을 나열합니다.

- 이러한 재료의 균열 저항성을 향상시킬 수 있는 열처리 및 제조 공정에 대한 지침을 제공합니다.

- 표준 준수를 보장하기 위해 적절한 재료 테스트 및 인증 절차의 필요성을 논의합니다.

3부: 내균열성 CRA(부식 방지 합금) 및 기타 합금

- 범위: 부식성 합금(CRA) 및 부식성이 강한 환경에서 사용되는 기타 특수 합금을 처리합니다.

- 콘텐츠:

- 스테인레스강, 니켈 기반 합금, 기타 고성능 합금 등 다양한 유형의 CRA와 신맛 처리에 대한 적합성을 식별합니다.

- 이러한 재료가 균열에 저항하는 데 필요한 화학적 조성, 기계적 특성 및 열처리를 지정합니다.

- H₂S 환경에서의 성과를 보장하기 위해 CRA를 선택하고, 테스트하고, 자격을 평가하기 위한 지침을 제공합니다.

- 이 논문에서는 특정 용도에 맞는 재료를 선택할 때 합금의 내식성과 기계적 성질을 모두 고려하는 것의 중요성에 대해 논의합니다.

NACE MR0175/ISO 15156은 부식성 서비스 환경에서 재료의 안전하고 효과적인 사용을 보장하는 데 도움이 되는 포괄적인 표준입니다. 각 부분은 다양한 재료 범주를 다루고 선택, 테스트 및 자격에 대한 자세한 지침을 제공합니다. 이러한 지침을 따르면 회사는 재료 고장 위험을 줄이고 H₂S가 포함된 환경에서 운영의 안전성과 신뢰성을 향상시킬 수 있습니다.