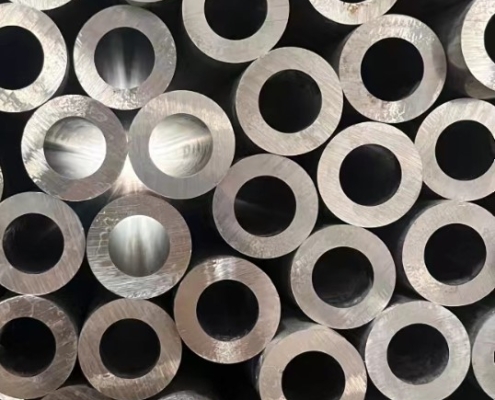

Future Energy Steel은 DIN 및 EN 표준을 준수하는 고품질 심리스 강철 정밀 튜브를 제공합니다. 이 튜브는 유압 시스템, 자동차 엔지니어링 및 기계 분야의 고압 응용 분야에 널리 사용됩니다. St35, St45, St52, E215, E235 및 E355와 같은 고품질 재료로 제작된 이 정밀 튜브는 탁월한 강도, 인성 및 경화성을 보장합니다. 첨단 압연 장비와 열처리 기술을 통해 당사는 귀하의 모든 산업 요구에 맞는 우수한 성능과 신뢰성을 보장합니다. 다음 주소로 문의하세요. [email protected] 오늘날 귀하의 특정 요구 사항을 충족하는 맞춤형 솔루션이 필요합니다.

자주 묻는 질문

정밀튜브란?

정밀관 치수, 표면 마감 및 기계적 특성 측면에서 엄격한 공차와 높은 정확도로 제조된 튜브를 말합니다. 이 튜브는 정밀도와 신뢰성이 중요한 응용 분야에 사용됩니다. 정밀 튜브는 일반적으로 탄소강, 스테인리스강, 알루미늄 또는 구리와 같은 재료로 만들어지며 다양한 산업 분야에서 사용됩니다.

정밀 튜브의 특징은 무엇입니까?

엄격한 공차: 정밀 튜브는 엄격한 치수 공차를 갖도록 제조되어 일관된 외경(OD), 내경(ID) 및 벽 두께를 보장합니다.

매끄러운 표면 마감: 특정 미적 또는 기능적 요구 사항을 충족하기 위해 연마하거나 어닐링할 수 있는 고품질 표면 마감이 특징인 경우가 많습니다.

재료의 다양성: 다양한 용도에 맞게 탄소강, 스테인리스강, 합금강, 알루미늄, 구리를 포함한 다양한 재료로 제공됩니다.

제조 공정:

냉간 드로잉: 정밀 튜브는 치수 정확도, 표면 마감 및 기계적 특성을 개선하기 위해 냉간 인발되는 경우가 많습니다.

이음새가 없고 용접됨: 용도와 필요한 특성에 따라 이음매 없는 공정과 용접 공정이 모두 사용됩니다. 이음매 없는 튜브는 균일성과 더 높은 압력 저항을 제공하는 반면, 용접된 튜브는 일반적으로 더 비용 효율적입니다.

열처리: 정밀 튜브는 원하는 기계적 특성과 미세 구조를 얻기 위해 어닐링, 정규화 또는 템퍼링과 같은 열처리를 거칠 수 있습니다.

특수 속성: 사용되는 재료와 가공방법에 따라 내식성, 고강도, 자기적 특성 등 특정 특성을 지닌 제품을 생산할 수 있습니다.

정밀 튜브의 용도는 무엇입니까?

정밀 튜브는 높은 정밀도, 일관성 및 성능이 중요한 다양한 응용 분야에서 활용됩니다. 몇 가지 일반적인 응용 분야는 다음과 같습니다.

자동차 산업:

연료 분사 시스템: 최적의 성능을 위해 정확한 치수가 필요한 연료 라인 및 분사 시스템에 사용됩니다.

충격 흡수 장치: 충격 흡수 장치 구성 요소에 정확한 치수와 매끄러운 표면을 제공합니다.

의료 산업:

수술 도구: 정밀도가 필수적인 수술 도구 및 도구 제조에 사용됩니다.

카테터 및 바늘: 생체 적합성과 정확한 치수가 필요한 의료 기기에 사용됩니다.

항공우주 산업:

유압 및 연료 시스템: 높은 강도와 정밀한 공차로 인해 항공기용 유압 라인 및 연료 시스템에 사용됩니다.

랜딩 기어 구성요소: 중요한 랜딩 기어 부품에 구조적 지원과 정밀도를 제공합니다.

산업용 애플리케이션:

유압 실린더: 정밀 튜브는 치수 정확성과 표면 마감을 위해 유압 및 공압 실린더에 사용됩니다.

계측: 게이지, 센서 및 기타 정밀 기기 제조에 사용됩니다.

전자 산업:

냉각 시스템: 높은 열 전도성과 정확한 치수로 인해 전자 장치의 열교환기 및 냉각 시스템에 사용됩니다.

에너지 산업:

원자력 발전소: 정밀도와 신뢰성이 가장 중요한 열교환기 및 증기 발생기에 사용됩니다.

석유 및 가스 탐사: 시추 작업을 위한 계측 및 제어 시스템에 사용됩니다.

정밀 튜브의 제조 공정은 무엇입니까?

정밀 튜빙 생산에는 높은 품질과 정확성을 보장하기 위한 몇 가지 주요 단계가 포함됩니다.

재료 선택:

원하는 기계적, 화학적 특성을 달성하려면 고품질 원료를 선택하는 것이 중요합니다.

냉간 드로잉:

튜브는 다이를 통해 인발되어 직경과 벽 두께를 줄이는 동시에 표면 마감과 치수 정확도를 향상시킵니다.

열처리:

튜브는 인장 강도, 연성 및 인성과 같은 기계적 특성을 향상시키기 위해 열처리를 거칠 수 있습니다.

표면 마무리:

정밀 튜브는 특정 응용 분야 요구 사항을 충족하기 위해 연마 또는 코팅과 같은 추가 표면 처리를 받는 경우가 많습니다.

품질 관리:

튜브가 필수 표준 및 사양을 충족하는지 확인하기 위해 치수 검사, 기계적 테스트, 비파괴 테스트 등 엄격한 품질 관리 조치가 구현됩니다.

정밀 튜브의 장점은 무엇입니까?

우수한 표면 마감: 미적 및 기능적 목적에 필수적인 매끄러운 표면을 제공합니다.

다양한 재료 옵션: 다양한 환경과 성능 요구 사항에 맞게 다양한 재질로 제공됩니다.

사용자 정의 가능한 속성: 내식성 또는 고강도와 같은 특정 요구 사항을 충족하도록 맞춤화할 수 있습니다.

정밀 튜브를 구부릴 수 있나요?

예, 정밀 튜브는 구부릴 수 있지만 튜브의 치수 정확성과 구조적 무결성을 유지하려면 굽힘 과정을 주의 깊게 관리해야 합니다. 정밀 튜브를 구부리는 방법과 염두에 두어야 할 고려 사항은 다음과 같습니다.

벤딩 정밀 튜브:

- 재료 특성:

- 합금 및 등급: 정밀 튜브의 재질과 등급은 굽힘 성능에 영향을 미칩니다. 스테인리스강, 알루미늄 또는 합금강과 같은 재료로 제작된 튜브는 일반적으로 구부릴 수 있지만 구체적인 굽힘 매개변수는 다양합니다.

- 두께와 직경: 벽이 두꺼워지고 직경이 커지면 뒤틀림을 방지하기 위해 더욱 주의 깊은 취급과 특수 장비가 필요할 수 있습니다.

- 굽힘 방법:

- 맨드릴 굽힘: 맨드릴(튜브 내부에 위치하는 지지대)을 사용하여 튜브의 형태를 유지하고, 구부릴 때 꼬임이나 붕괴를 방지하는 방법입니다. 좁은 반경의 벤드를 생산하는 데 적합합니다.

- 로터리 드로우 벤딩: 맨드릴이 내부를 지지하는 동안 다이 주위로 튜브를 당기는 작업이 포함됩니다. 높은 정확도를 제공하며 정밀 튜브에 자주 사용됩니다.

- 압축 굽힘: 튜브는 폼이나 다이 주위로 압축하여 구부러집니다. 이 방법은 맨드릴 굽힘보다 정확도가 떨어질 수 있지만 특정 응용 분야에 유용합니다.

- 고려사항:

- 굴곡 반경: 정밀 튜브에는 재료 손상이나 무결성 손상을 방지하기 위해 지정된 굽힘 반경이 필요합니다. 최소 굽힘 반경은 튜브의 재질, 두께 및 직경에 따라 다릅니다.

- 벽 두께: 벽이 얇은 튜브는 변형되기 쉬우므로 접히거나 주름지지 않도록 주의해서 다루어야 합니다.

- 열처리: 일부 재료는 굽힘 전 열처리를 통해 균열이나 기타 문제의 위험을 줄일 수 있습니다.

- 품질 관리:

- 점검: 구부린 후 정밀 튜브를 검사하여 치수 정확도, 표면 마감, 뒤틀림이나 손상 징후가 있는지 검사해야 합니다.

- 테스트: 중요한 적용 분야에서는 구부러진 튜브가 필요한 성능 표준을 충족하는지 확인하기 위해 추가 테스트(예: 응력 테스트)가 필요할 수 있습니다.

- 신청:

- 자동차: 배기 시스템, 프레임 구성 요소 및 정밀한 굴곡이 필요한 기타 부품에 사용됩니다.

- 항공우주: 정밀도가 중요한 연료 라인, 유압 시스템 및 구조 부품에 사용됩니다.

- 의료 기기: 벤트튜브는 높은 정밀도와 청결성을 요구하는 다양한 의료기기 및 장비에 사용됩니다.

정밀 튜브는 적절한 방법과 장비를 사용하여 구부릴 수 있지만, 구부러진 튜브가 정밀도와 구조적 무결성을 유지하려면 재료 특성, 굽힘 기술 및 품질 관리에 대한 주의가 필수적입니다.