Apa itu NACE MR0175/ISO 15156?

NACE MR0175/ISO 15156 adalah standar yang diakui secara global yang memberikan pedoman untuk memilih material yang tahan terhadap retak tegangan sulfida (SSC) dan bentuk retak akibat hidrogen lainnya di lingkungan yang mengandung hidrogen sulfida (H₂S). Standar ini penting untuk memastikan keandalan dan keamanan peralatan yang digunakan dalam industri minyak dan gas, khususnya di lingkungan layanan asam.

Aspek Penting NACE MR0175/ISO 15156

- Ruang Lingkup dan Tujuan:

- Standar ini membahas pemilihan material untuk peralatan yang digunakan dalam produksi minyak dan gas yang terpapar pada lingkungan yang mengandung H₂S, yang dapat menyebabkan berbagai bentuk keretakan.

- Bertujuan untuk mencegah kegagalan material akibat tekanan sulfida, korosi, retak akibat hidrogen, dan mekanisme terkait lainnya.

- Pemilihan Bahan:

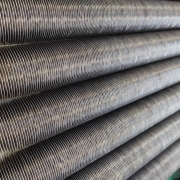

- Panduan ini memberikan pedoman untuk memilih material yang sesuai, termasuk baja karbon, baja paduan rendah, baja tahan karat, paduan berbasis nikel, dan paduan tahan korosi lainnya.

- Menentukan kondisi lingkungan dan tingkat tekanan yang dapat ditahan setiap material tanpa mengalami retak.

- Kualifikasi dan Pengujian:

- Makalah ini menguraikan prosedur pengujian yang diperlukan untuk memenuhi syarat bahan untuk layanan asam, termasuk pengujian laboratorium yang mensimulasikan kondisi korosif yang ditemukan di lingkungan H₂S.

- Menentukan kriteria untuk kinerja yang dapat diterima dalam pengujian ini, memastikan bahwa material tahan terhadap retak dalam kondisi tertentu.

- Desain dan Fabrikasi:

- Meliputi rekomendasi untuk merancang dan membuat peralatan untuk meminimalkan risiko retak akibat hidrogen.

- Menekankan pentingnya proses manufaktur, teknik pengelasan, dan perlakuan panas yang dapat mempengaruhi ketahanan material terhadap retak akibat H₂S.

- Pemeliharaan dan Pemantauan:

- Memberi nasihat tentang praktik pemeliharaan dan strategi pemantauan untuk mendeteksi dan mencegah keretakan dalam layanan.

- Pemeriksaan rutin dan metode pengujian non-destruktif direkomendasikan untuk memastikan integritas peralatan yang berkelanjutan.

Pentingnya dalam Industri

- Keamanan: Memastikan pengoperasian peralatan yang aman di lingkungan layanan asam dengan mengurangi risiko kegagalan besar akibat retak.

- Keandalan: Meningkatkan keandalan dan umur panjang peralatan, mengurangi waktu henti dan biaya pemeliharaan.

- Kepatuhan: Membantu perusahaan mematuhi persyaratan peraturan dan standar industri, menghindari dampak hukum dan keuangan.

NACE MR0175/ISO 15156 dibagi menjadi tiga bagian, masing-masing berfokus pada aspek berbeda dalam pemilihan bahan untuk digunakan dalam lingkungan layanan asam. Berikut rincian lebih detailnya:

Bagian 1: Prinsip Umum Pemilihan Bahan Tahan Retak

- Cakupan: Menyediakan pedoman dan prinsip menyeluruh untuk memilih material yang tahan terhadap retak di lingkungan yang mengandung H₂S.

- Isi:

- Mendefinisikan istilah dan konsep utama yang terkait dengan lingkungan layanan asam dan degradasi material.

- Menguraikan kriteria umum untuk menilai kesesuaian bahan untuk layanan asam.

- Menjelaskan pentingnya mempertimbangkan faktor lingkungan, sifat material, dan kondisi operasional saat memilih material.

- Memberikan kerangka kerja untuk melakukan penilaian risiko dan membuat keputusan pemilihan material yang terinformasi.

Bagian 2: Baja Karbon dan Baja Paduan Rendah Tahan Retak dan Penggunaan Besi Cor

- CakupanMakalah ini berfokus pada persyaratan dan pedoman untuk penggunaan baja karbon, baja paduan rendah, dan besi cor di lingkungan layanan asam.

- Isi:

- Merinci kondisi spesifik di mana bahan-bahan ini dapat digunakan dengan aman.

- Mencantumkan sifat mekanik dan komposisi kimia yang diperlukan bahan-bahan ini untuk menahan retak tegangan sulfida (SSC) dan bentuk kerusakan lain yang disebabkan oleh hidrogen.

- Memberikan pedoman untuk perlakuan panas dan proses fabrikasi yang dapat meningkatkan ketahanan material terhadap retak.

- Membahas perlunya pengujian material yang tepat dan prosedur kualifikasi untuk memastikan kepatuhan terhadap standar.

Bagian 3: CRA Tahan Retak (Paduan Tahan Korosi) dan Paduan Lainnya

- Cakupan: Mengatasi paduan tahan korosi (CRA) dan paduan khusus lainnya di lingkungan layanan asam.

- Isi:

- Mengidentifikasi berbagai jenis CRA, seperti baja tahan karat, paduan berbasis nikel, dan paduan berkinerja tinggi lainnya, dan kesesuaiannya untuk layanan asam.

- Menentukan komposisi kimia, sifat mekanik, dan perlakuan panas yang diperlukan agar bahan tersebut tahan terhadap retak.

- Menyediakan pedoman untuk memilih, menguji, dan mengkualifikasi CRA untuk memastikan kinerjanya di lingkungan H₂S.

- Makalah ini membahas pentingnya mempertimbangkan ketahanan korosi dan sifat mekanis paduan ini saat memilih material untuk aplikasi tertentu.

NACE MR0175/ISO 15156 adalah standar komprehensif yang membantu memastikan penggunaan material yang aman dan efektif di lingkungan layanan asam. Setiap bagian membahas berbagai kategori material dan memberikan panduan terperinci untuk pemilihan, pengujian, dan kualifikasi material tersebut. Dengan mengikuti panduan ini, perusahaan dapat mengurangi risiko kegagalan material dan meningkatkan keselamatan dan keandalan operasi mereka di lingkungan yang mengandung H₂S.