Evolution de la microstructure de l'acier P92 à différentes températures isothermes

Acier P92 L'acier P92 est principalement utilisé dans les chaudières ultra-supercritiques, les pipelines ultra-haute pression et d'autres équipements à haute température et haute pression. L'acier P92 est dans la composition chimique de l'acier P91 basée sur l'ajout d'oligo-éléments d'éléments W et B, réduit la teneur en Mo, à travers les limites de grains du renforcé et du renforcé par dispersion de diverses manières, pour améliorer les performances globales de l'acier P92, l'acier P92 que l'acier P91 a une meilleure résistance à l'oxydation et à la corrosion. Un processus de travail à chaud est essentiel pour produire le tube en acier P92. La technologie de traitement thermique peut éliminer les défauts internes générés dans le processus de production et faire en sorte que les performances de l'acier répondent aux besoins des conditions de travail. Le type et l'état de l'organisation dans le processus de travail à chaud sont les facteurs clés influençant les performances pour répondre à la norme. Par conséquent, cet article analyse l'organisation des tubes en acier P92 à différentes températures isothermes pour révéler l'évolution de l'organisation des tubes en acier P92 à diverses températures, ce qui fournit non seulement un support d'information pour l'analyse de l'organisation et le contrôle des performances du processus de travail à chaud réel, mais pose également les bases expérimentales pour le développement du processus de travail à chaud.

1. Matériels et méthodes d'essai

1.1 Matériel d'essai

L'acier testé est un tube en acier P92 en condition d'utilisation (1060 ℃ durci + 760 ℃ revenu), et sa composition chimique est indiquée dans le tableau 1. Un échantillon cylindrique de ϕ4 mm × 10 mm a été coupé dans la partie médiane du tube fini à une position particulière le long de la direction de la longueur, et le mesureur d'expansion de trempe a été utilisé pour étudier la transformation du tissu à différentes températures.

Tableau 1 Composition chimique principale de l'acier P92 par fraction massique (%)

| Élément |

C |

Si |

Mn |

Cr |

Ni |

Mo |

V |

Al |

B |

Nb |

W |

Fe |

| % |

0.13 |

0.2 |

0.42 |

8.67 |

0.25 |

0.48 |

0.19 |

0.008 |

0.002 |

0.05 |

1.51 |

Équilibre |

1.2 Processus de test

À l'aide d'un appareil de mesure de dilatation thermique de trempe L78, préchauffage de 0,05 ℃/s jusqu'à 1050 ℃, isolation 15 min, refroidissement de 200 ℃/s jusqu'à température ambiante. Mesurer le point critique de changement de phase du matériau Ac1 est de 792,4 ℃, Ac3 est de 879,8 ℃, Ms est de 372,3 ℃. Les échantillons ont été chauffés jusqu'à 1050°C à une vitesse de 10°C/s et maintenus pendant 15 min, puis refroidis à différentes températures (770, 740, 710, 680, 650, 620, 520, 430, 400, 370, 340, 310, 280, 250, 190 et 160°C) à une vitesse de 150°C/s et maintenus pendant différentes périodes de temps (620°C et moins pendant 1h, 620°C et plus pendant 25h). 620 ℃ et plus en maintenant 25h), l'extrémité isotherme de l'alimentation est coupée afin que l'échantillon soit refroidi à l'air jusqu'à la température ambiante.1.3 Méthodes d'essai

Après avoir meulé et poli la surface des échantillons selon différents procédés, la surface des échantillons a été corrodée à l'aide d'eau régale. Le microscope Zeiss AXIOVERT 25 et le microscope électronique à balayage environnemental QWANTA 450 ont été utilisés pour observer et analyser l'organisation ; à l'aide du testeur de dureté Vickers HVS-50 (poids de charge de 1 kg), des mesures de dureté ont été effectuées à plusieurs endroits sur la surface de chaque échantillon et la valeur moyenne a été prise comme valeur de dureté de l'échantillon.

2. Résultats des tests et analyse

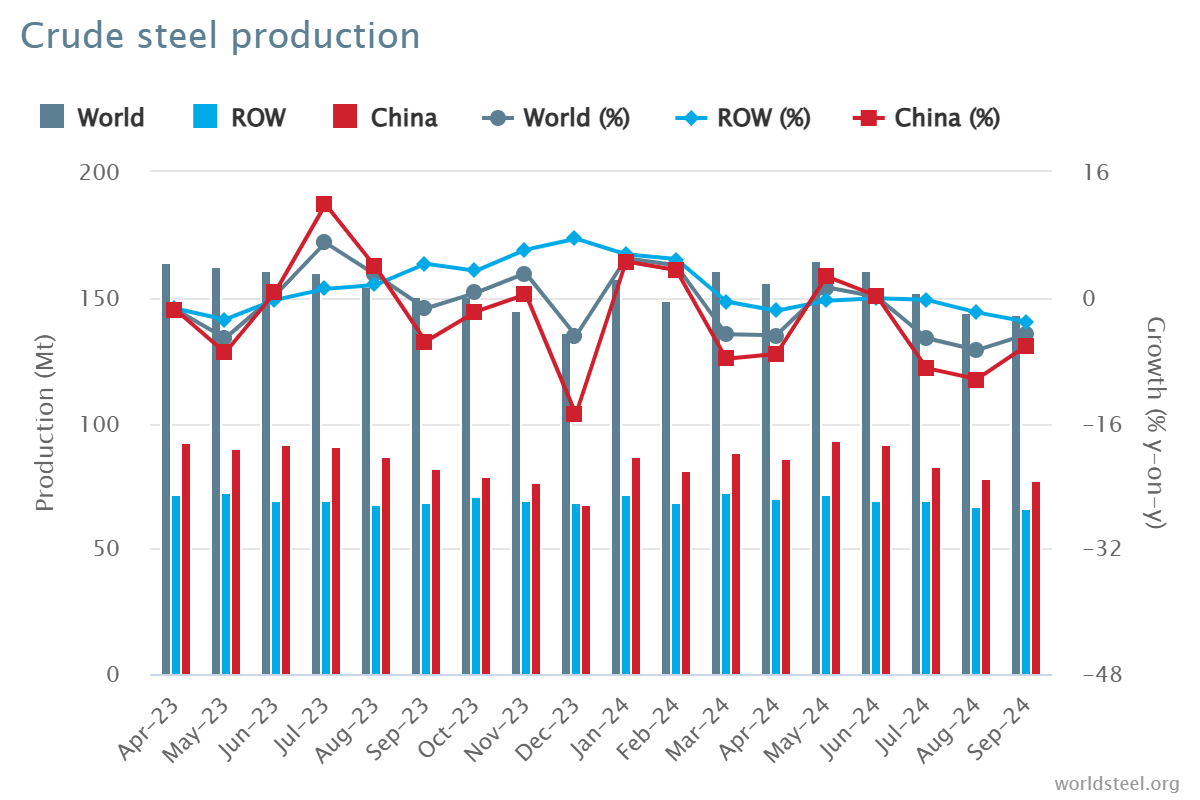

2.1 Organisation et analyse des différentes températures isothermes

Français La figure 1 montre la microstructure de l'acier P92 après austénitisation complète à 1 050 °C pendant différentes durées à différentes températures. La figure 1(a) montre la microstructure de l'acier P92 après isothermisation à 190 °C pendant 1 h. D'après la figure 1(a2), on peut voir que son organisation à température ambiante est la martensite (M). D'après la figure 1(a3), on peut voir que la martensite présente des caractéristiques en forme de lattes. Étant donné que le point Ms de l'acier est d'environ 372 °C, la transformation de phase de la martensite se produit à des températures isothermes inférieures au point Ms, formant de la martensite, et la teneur en carbone de l'acier P92 appartient à la gamme des compositions à faible teneur en carbone ; une morphologie en forme de lattes caractérise la martensite.

La figure 1(a) montre la microstructure de l'acier P92 après 1 h d'isotherme à 190°C

Figure 1(b) pour la microstructure de l'acier P92 à 430 ℃ isotherme 1h. Lorsque la température isotherme augmente jusqu'à 430°C, l'acier P92 atteint la zone de transformation bainitique. Étant donné que l'acier contient des éléments Mo, B et W, ces éléments ont peu d'effet sur la transformation bainitique tout en retardant la transformation perlitique. Par conséquent, l'acier P92 à 430 ℃ isolant 1h, l'organisation d'une certaine quantité de bainite. Ensuite, l'austénite surfondue restante est transformée en martensite lors du refroidissement à l'air.

Figure 1(b) pour la microstructure de l'acier P92 à 430 ℃ isotherme 1h

Français La figure 1(c) montre la microstructure de l'acier P92 à 520 ℃ isotherme 1h. Lorsque la température isotherme de 520 ℃, les éléments d'alliage Cr, Mo, Mn, etc., inhibent la transformation de la perlite, le début du point de transformation bainitique (point Bs) diminue, de sorte que dans une plage de températures spécifique, l'austénite surfondue apparaît dans la zone de stabilisation. La figure 1(c) montre qu'à 520 ℃, après 1 h d'isolation, l'austénite surfondue ne s'est pas transformée, suivie d'un refroidissement à l'air pour former de la martensite ; l'organisation finale à température ambiante est la martensite.

La figure 1(c) montre la microstructure de l'acier P92 à 520 ℃ isotherme 1h

Figure 1 (d) pour l'acier P92 à 650 ℃ isotherme 25h microstructure pour martensite + perlite. Comme le montre la figure 1 (d3), la perlite présente des caractéristiques lamellaires discontinues et le carbure à la surface présente une précipitation en tige courte. Cela est dû aux éléments d'alliage de l'acier P92 Cr, Mo, V, etc. pour améliorer la stabilité de l'austénite surfondue en même temps de sorte que la morphologie de la perlite de l'acier P92 change, c'est-à-dire que le carbure dans le corps perlitique du carbure pour la tige courte, ce corps perlitique est connu sous le nom de perlite de classe. Dans le même temps, de nombreuses particules fines de seconde phase ont été trouvées dans l'organisation.

Figure 1 (d) pour l'acier P92 à 650 ℃ microstructure isotherme 25h pour martensite + perlite

La figure 1(e) montre la microstructure de l'acier P92 à 740 ℃ isotherme 25h. À 740°C isotherme, il y aura d'abord une précipitation de ferrite massive eutectique puis une décomposition eutectique d'austénite, ce qui donnera une organisation de type perlite. Par rapport à l'isotherme à 650°C (voir la figure 1(d3)), l'organisation perlitique devient plus grossière à mesure que la température isotherme augmente, et le caractère biphasé de la perlite, c'est-à-dire la ferrite et la carburite sous forme de barre courte, est clairement visible.

La figure 1(e) montre la microstructure de l'acier P92 à 740 ℃ isotherme 25h

La figure 1(f) montre la microstructure de l'acier P92 à une température isotherme de 770°C pendant 25 h. À une température isotherme de 770°C, avec l'allongement du temps isotherme, la précipitation de la ferrite se produit en premier, puis l'austénite surfondue subit une décomposition eutectique pour former une organisation ferrite + perlite. Avec l'augmentation de la température isotherme, la teneur en ferrite eutectique augmente et la teneur en perlite diminue. En raison des éléments d'alliage de l'acier P92, des éléments d'alliage dissous dans l'austénite pour augmenter la trempabilité de l'austénite, la difficulté de la décomposition eutectique devient plus importante, il faut donc un temps isotherme suffisamment long pour effectuer sa décomposition eutectique, la formation de l'organisation perlitique.

La Fig. 1(f) montre la microstructure de l'acier P92 à une température isotherme de 770°C pendant 25h

Français Une analyse du spectre d'énergie a été réalisée sur les tissus ayant différentes morphologies dans la Fig. 1(f2) pour identifier plus précisément le type de tissu, comme indiqué dans le Tableau 2. D'après le Tableau 2, on peut voir que la teneur en carbone des particules blanches est plus élevée que celle des autres organisations, et que les éléments d'alliage Cr, Mo et V sont plus nombreux, en analysant cette particule pour les particules de carbure composite précipitées pendant le processus de refroidissement ; comparativement parlant, la teneur en carbone dans l'organisation lamellaire discontinue est la deuxième la plus faible, et la teneur en carbone dans l'organisation massive est la plus faible. Étant donné que la perlite est une organisation à deux phases de carbure et de ferrite, la teneur moyenne en carbone est supérieure à celle de la ferrite ; combinée à une analyse de température isotherme et de morphologie, il est en outre déterminé que l'organisation lamellaire est de type perlite, et que l'organisation massive est d'abord de la ferrite eutectique.

Analyse spectrale de l'acier P92, traité isotherme à 770 °C pendant 25 heures, écrite sous forme de tableau avec des fractions atomiques (%)

| Structure |

C |

Nb |

Mo |

Ti |

V |

Cr |

Mn |

Fe |

W |

| Granulés blancs |

11.07 |

0.04 |

0.94 |

0.02 |

2.16 |

8.36 |

2.64 |

54.77 |

2.84 |

| Structure en blocs |

9.31 |

0.04 |

0.95 |

0.2 |

0.32 |

8.42 |

0.74 |

85.51 |

10.21 |

| Structure en couches |

5.1 |

0 |

0.09 |

0.1 |

0.33 |

7.3 |

0.35 |

85.65 |

0.69 |

2.2 Microdureté et analyse

D'une manière générale, pendant le processus de refroidissement des aciers alliés contenant des éléments tels que W et Mo, trois types de transformations organisationnelles se produisent dans l'austénite surfondue : la transformation martensitique dans la zone basse température, la transformation bainitique dans la zone moyenne température et la transformation perlitique dans la zone haute température. Les différentes évolutions organisationnelles conduisent à différentes duretés. La figure 2 montre la variation de la courbe de dureté de l'acier P92 à différentes températures isothermes. D'après la figure 2, on peut voir qu'avec l'augmentation de la température isotherme, la dureté montre une tendance à la diminution d'abord, puis à l'augmentation, et enfin à la diminution. Lorsque la température isotherme est de 160 ~ 370 ℃, l'apparition d'une transformation martensitique, la dureté Vickers de 516HV à 457HV. Lorsque la température isotherme est de 400 ~ 620 ℃, une petite quantité de transformation bainitique se produit et la dureté de 478HV augmente à 484HV ; En raison de la faible transformation bainitique, la dureté ne change pas beaucoup. Lorsque la température isotherme est de 650 ℃, une petite quantité de perlite se forme, avec une dureté de 410 HV. Lorsque la température isotherme de 680 ~ 770 ℃, la formation d'une organisation ferrite + perlite, dureté de 242 HV à 163 HV. En raison de la transformation de l'acier P92 à différentes températures dans l'organisation de la transition est différente, dans la région de la transformation martensitique à basse température, lorsque la température isotherme est inférieure au point Ms, avec l'augmentation de la température, la teneur en martensite diminue, la dureté diminue ; au milieu de la transformation de l'acier P92 à différentes températures, lorsque la température isotherme est inférieure au point Ms, avec l'augmentation de la température, la teneur en martensite diminue, la dureté diminue ; dans la région de transformation bainitique à température moyenne, comme la quantité de transformation bainitique est faible, la dureté ne change pas beaucoup ; dans la région de transformation perlitique à haute température, avec l'augmentation de la température isotherme, la première teneur en ferrite eutectique augmente de sorte que la dureté continue de diminuer, donc avec l'augmentation de la température isotherme, la dureté du matériau est généralement une tendance à la baisse, et la tendance du changement de dureté et l'analyse de l'organisation sont conformes à la tendance.

Variation des courbes de dureté de l'acier P92 à différentes températures isothermes

3. Conclusion

1) Le point critique Ac1 de l'acier P92 est de 792,4 ℃, Ac3 est de 879,8 ℃ et Ms est de 372,3 ℃.

2) L'acier P92 à différentes températures isothermes pour obtenir l'organisation à température ambiante est différente ; dans l'isotherme 160 ~ 370 ℃ 1h, l'organisation à température ambiante est la martensite ; dans l'isotherme 400 ~ 430 ℃ 1h, l'organisation d'une petite quantité de bainite + martensite ; dans l'isotherme 520 ~ 620 ℃ 1h, l'organisation est relativement stable, une courte période de temps (1 h) ne se produit pas dans la transformation, l'organisation à température ambiante est la martensite ; dans l'isotherme 650 ℃ 25h, l'organisation à température ambiante est la perlite. h, organisation à température ambiante pour la perlite + martensite ; dans l'isotherme 680 ~ 770 ℃ 25h, l'organisation transformée en perlite + première ferrite eutectique.

3) L'austénitisation de l'acier P92 dans Ac1 est inférieure à l'isotherme. Avec la réduction de la température isotherme, la dureté du matériau dans son ensemble tend à augmenter. À l'isotherme, à 770 ℃ après l'apparition de la première précipitation de ferrite eutectique, la transformation perlitique, la dureté est la plus faible, environ 163 HV ; à l'isotherme, à 160 ℃ après l'apparition de la transformation martensitique, la dureté est la plus élevée, environ 516 HV.