Pipe End Beveling

Chanfreinage des extrémités des tubes en acier et soudage bout à bout des raccords pour faciliter le soudage et les raccordements, améliorant ainsi la qualité de la soudure. La norme ASME B16.25 spécifie les angles de chanfrein acceptables, généralement compris entre 30° et 37,5°.

Pipe End Threading

Le filetage sur les extrémités des tuyaux conformément aux normes NPT (ASME B1.20.1), LP (API Spec 5B pour LINE PIPE), BSP et API Threads pour OCTG permet la connexion avec d'autres composants, améliorant ainsi l'étanchéité.

Coupe à longueur

Réalisation de coupes à longueur selon les spécifications du client pour garantir que la longueur du tuyau répond aux exigences d'utilisation.

Revêtements anti-corrosion

A corrosion-resistant coating, such as 3LPE, 3LPP, FBE, or 3M/AkzoNobel/Hempel/Jotun International Paints, is applied to the surface of the steel pipe to extend its service life and prevent corrosion.

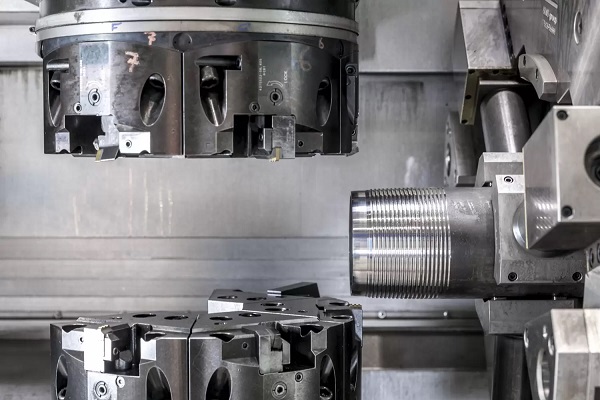

Usinage CNC

Réalisation d'usinages de précision par tournage, fraisage, perçage, etc., sur des tubes en acier.

Pliage à froid et à chaud

Le cintrage du tuyau selon les dessins de conception à l'aide de techniques de cintrage à froid ou à chaud garantit que le pipeline est conforme à des formes et des angles spécifiques.

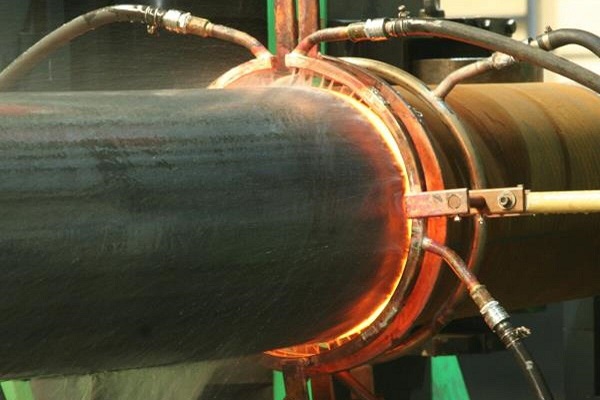

Dilatation par induction thermique

La technologie de chauffage par induction thermique élargit le diamètre du tube pour obtenir des tubes en acier sans soudure de grand diamètre pour des besoins spéciaux.

Soudage

Utiliser diverses techniques de soudage (telles que le soudage à l'arc et le soudage TIG) pour connecter des tuyaux en acier, des raccords de tuyauterie, des brides, etc. formant des structures complexes.

Traitement de surface

Y compris des processus tels que le sablage et le polissage pour améliorer la douceur et l'adhérence de la surface, améliorant ainsi la résistance à la corrosion.

Traitement thermique

Amélioration des propriétés physiques et mécaniques des tubes en acier (telles que la dureté et la ténacité) grâce à des processus de recuit, de normalisation, de trempe et de revenu.

Marquage et codage

Marquage et codage des tubes en acier à des fins de suivi et de gestion.

Traitement de doublure

L'application de matériaux anticorrosion à l'intérieur du tuyau en acier pour améliorer sa résistance à la corrosion convient au transport de produits chimiques.

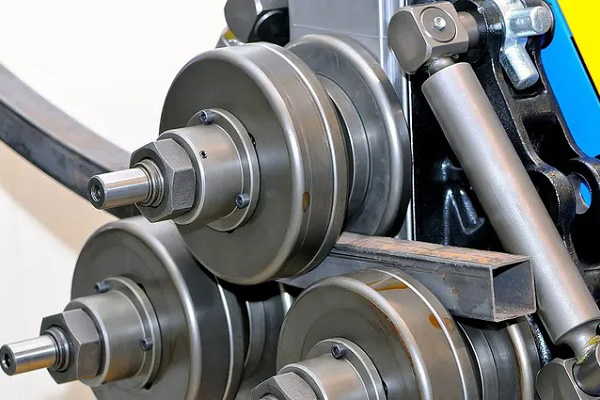

Emboutissage et formage

Un équipement d'emboutissage a été utilisé pour façonner le tube en acier en formes et composants spécifiques.

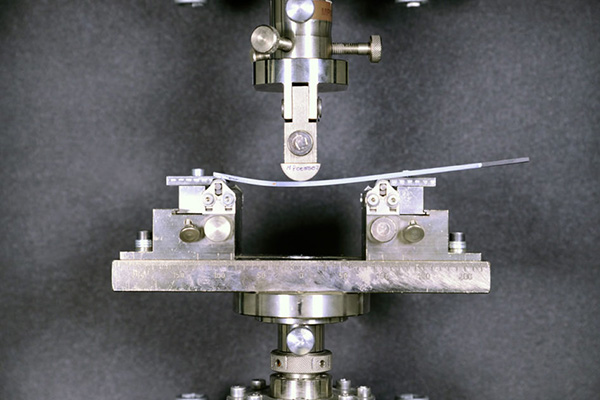

Bending Test

L'essai de flexion est un essai mécanique utilisé pour évaluer la résistance à la flexion et la ductilité des matériaux, en particulier des métaux et des composites. Cet essai consiste à appliquer une charge sur un échantillon jusqu'à ce qu'il se déforme ou se fracture, ce qui permet d'évaluer sa capacité à résister aux forces de flexion.

Ultrasonic Test

La technologie de test par ultrasons est utilisée pour inspecter les défauts internes dans les tuyaux en acier, les raccords de tuyauterie, les brides, les pièces forgées, etc., garantissant ainsi leur qualité.

Analyse chimique

L'analyse chimique est une procédure fondamentale utilisée pour déterminer la composition et les propriétés des matériaux, en particulier des métaux et des alliages. Cette analyse est essentielle pour garantir que les matériaux répondent aux normes et aux exigences réglementaires spécifiées.

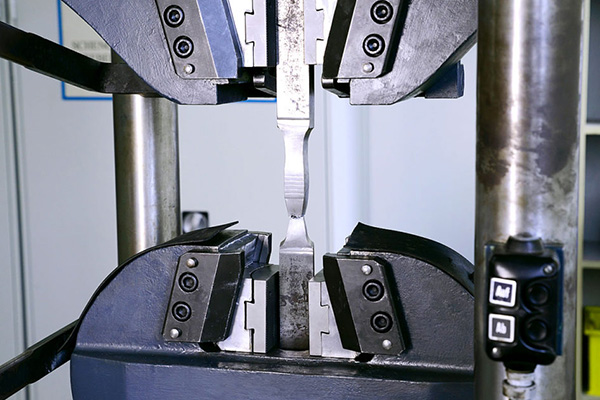

Essai de traction

L'essai de traction est un test mécanique fondamental utilisé pour déterminer la résistance et la ductilité des matériaux, en particulier des métaux. Cet essai consiste à appliquer une charge uniaxiale à un échantillon jusqu'à ce qu'il se fracture, ce qui permet d'évaluer diverses propriétés du matériau, notamment la résistance ultime à la traction (UTS), la limite d'élasticité, l'allongement et la réduction de surface.

Hydrostatic Test

Conducting hydrostatic tests on the steel pipes to check for sealing and pressure-bearing capabilities. Formula: P = 2St/D, where P is pressure, S is pipe wall stress as a percentage of yield strength, t is wall thickness, and D is diameter.

HIC & SSC Tests

Les tests de fissuration induite par l'hydrogène (HIC) et de fissuration par corrosion sous contrainte (SSC) sont essentiels pour évaluer la résistance aux fissures des tubes en acier dans des environnements spécifiques, en particulier dans l'industrie pétrolière et gazière. Les tests HIC sont principalement effectués pour détecter les fissures induites par l'hydrogène, tandis que les tests SSC évaluent la fragilité des matériaux sous contrainte dans des environnements corrosifs.

Essai d'impact

L'essai d'impact est une méthode d'évaluation essentielle utilisée pour déterminer la ténacité et la ductilité des matériaux, en particulier des métaux, dans des conditions de charge soudaine. Cet essai permet d'évaluer la capacité d'un matériau à absorber de l'énergie et à résister à la fracture lorsqu'il est soumis à des forces d'impact. Les essais d'impact standard incluent les essais Charpy et Izod, qui mesurent l'énergie absorbée par un matériau lors de la fracture.

Hardness Test

Les essais de dureté sont une méthode d'évaluation essentielle utilisée pour déterminer la résistance d'un matériau à la déformation, à l'indentation ou aux rayures. Il s'agit d'une propriété essentielle pour évaluer l'adéquation des matériaux à diverses applications, notamment dans la fabrication et l'ingénierie, notamment HB (BHN), HRB, HRC et HV.

Flattening Test

The flattening test is a mechanical test used to assess the ductility and integrity of materials, particularly in welded joints and pipe sections. This test involves applying a compressive load to a specimen to determine its ability to withstand deformation without cracking.

Flaring Test

The flaring test is a mechanical test used to evaluate the ductility and integrity of pipe materials, particularly in welded joints. This test assesses a material’s ability to withstand deformation when subjected to bending or expansion, simulating conditions encountered in service.

Flanging Test

Flanging test is a mechanical test as per ISO 8494, DIN 50139, ASTM A370, which the end of a tube is bent by 90°. The test determines, through plastic deformation, whether tubes are suitable for flange formation. This test assesses a material’s ability to deform under stress without cracking, ensuring the reliability of flanged connections in various applications.