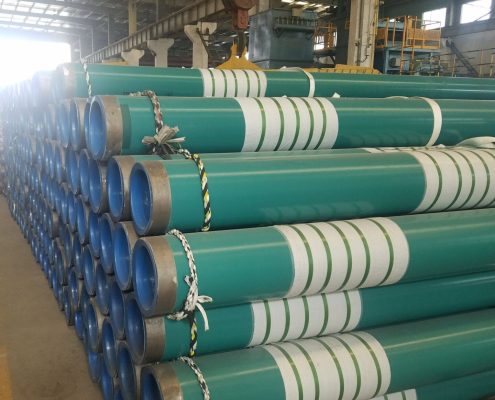

Future Energy Steel s'engage à fabriquer et à fournir des produits de haute qualité Tuyau doublé et enduit FBE, présente un revêtement époxy lié par fusion, conforme aux normes CAN/CSA Z245.20, ISO 21809-2, NF A49-721-2 ou AWWA C213, offrant une protection anticorrosion supérieure et une résistance aux produits chimiques et à l'abrasion. Ce revêtement est idéal pour les pipelines sous-marins et enterrés, offrant des performances et une durabilité à long terme. Les applications comprennent le transport de divers fluides, notamment le pétrole brut, les produits pétroliers raffinés, le gaz naturel, l'eau potable, l'eau industrielle, les solvants chimiques, les liquides acides et alcalins et les eaux usées industrielles et municipales. Le revêtement époxy résistant à l'usure à haute teneur en solides garantit un entretien minimal et une durée de vie prolongée, ce qui en fait une solution rentable pour divers besoins industriels. Veuillez nous contacter à [email protected] pour un devis détaillé.

FAQ

Qu'est-ce que les tuyaux revêtus et revêtus FBE ?

Les tuyaux revêtus et revêtus de FBE (Fusion Bonded Epoxy) font référence à un pipeline traité avec un revêtement époxy protecteur appliqué par un processus de liaison par fusion. Ce processus consiste à appliquer un revêtement en poudre époxy sur la surface du tuyau, qui est ensuite chauffé et fondu pour former une couche durable et cohésive. Le revêtement FBE peut être appliqué à la fois sur les surfaces intérieures (revêtement) et extérieures (revêtement) du tuyau, offrant ainsi une protection complète. Le revêtement intérieur sert à protéger contre la corrosion et l’usure causées par les fluides transportés, tandis que le revêtement extérieur offre une protection contre les facteurs environnementaux externes.

Quels sont les avantages des tuyaux revêtus et revêtus FBE ?

Les tubes revêtus et revêtus FBE offrent plusieurs avantages notables :

- Résistance supérieure à la corrosion: Le revêtement FBE offre une excellente protection contre la corrosion, prolongeant considérablement la durée de vie de la canalisation, notamment dans les environnements agressifs.

- Forte adhérence: Le processus de collage par fusion assure une liaison robuste entre le revêtement époxy et la surface du tuyau, minimisant ainsi le risque de délaminage ou de dégradation du revêtement.

- Résistance chimique: Les revêtements FBE sont très résistants à une large gamme de produits chimiques, ce qui les rend adaptés aux canalisations transportant différents types de fluides et de gaz.

- Résistance à l'abrasion: Le revêtement époxy durci offre une résistance à l'usure physique et à l'abrasion, protégeant le tuyau des dommages pendant le fonctionnement.

- Entretien réduit: La durabilité et les propriétés protectrices du revêtement FBE diminuent le besoin d'entretien et d'inspections fréquents, ce qui entraîne des économies au fil du temps.

Quelles sont les applications des tuyaux revêtus et revêtus FBE ?

Les tuyaux revêtus et revêtus FBE sont utilisés dans diverses applications critiques en raison de leur protection et de leur durabilité améliorées. Les applications courantes incluent :

- Transport pétrolier et gazier: Pour le transport de pétrole brut, de gaz naturel et de produits raffinés, notamment dans les environnements où la corrosion et la résistance chimique sont cruciales.

- Systèmes d'eau et d'eaux usées: Dans les systèmes d'approvisionnement en eau et d'assainissement municipaux et industriels, où les canalisations sont exposées à des conditions difficiles et nécessitent une protection fiable.

- Traitement chimique: Pour les canalisations manipulant des produits chimiques et substances corrosives, où la résistance aux attaques chimiques est essentielle.

- Projets d'infrastructure: Utilisé dans les projets de construction et de génie civil pour les installations souterraines et aériennes, où la durabilité et la protection de l'environnement sont nécessaires.

- Opérations minières: Dans les applications minières pour le transport de boues et de matériaux abrasifs, où le tuyau doit résister à l'usure physique et à la corrosion.

Quelle est la plage de température de fonctionnement des tuyaux revêtus de FBE ?

La plage de températures de fonctionnement des tuyaux revêtus de FBE s'étend généralement d'environ -40°C à +85°C (-40°F à +185°F). Cependant, cette plage peut varier en fonction de la formulation spécifique du revêtement FBE et des spécifications du fabricant. Pour des limites de température précises et des détails sur les performances, il est important de se référer à la fiche technique du produit ou de consulter le fabricant.

Spécifications standard relatives aux revêtements et aux revêtements FBE

AWWA C213 Norme relative aux revêtements époxydes liés par fusion pour l'intérieur et l'extérieur des conduites d'eau en acier

CAN/CSA-Z245.20 Norme relative au revêtement époxy à liaison par fusion externe pour les tuyaux en acier

AS 3862 Spécification standard pour revêtement époxy externe lié par fusion pour tuyaux en acier

BP SIG 06-402 Revêtements extérieurs de canalisations en poudre époxy liée par fusion

SHELL DEP 31.40.30.32-Gén. Revêtement en poudre époxy externe lié par fusion pour conduites de canalisation

NACE RP 0394 Pratiques recommandées standard de l'Association nationale des ingénieurs en corrosion, application, performances et contrôle de la qualité des revêtements extérieurs de tuyaux en époxy collés par fusion appliqués en usine

NACPA 12-78 Association nationale des applicateurs de revêtements de tuyaux Procédure d'application externe pour l'époxy lié par fusion (FBE) appliqué en usine sur des tuyaux en acier

09-SAMSS-089 Revêtements FBE externes appliqués en atelier

09-SAMSS-091 Revêtements FBE internes appliqués en atelier

NF A49-721-2 Industries du pétrole et du gaz naturel – Revêtements extérieurs pour canalisations enterrées ou immergées utilisées dans les systèmes de transport par pipeline – Partie 2 : Revêtements époxy monocouches liés par fusion

ISO 21809-2 Industries du pétrole et du gaz naturel — Revêtements extérieurs pour canalisations enterrées ou immergées utilisées dans les systèmes de transport par pipelines Partie 2 : Revêtements époxy monocouches liés par fusion