Pipe End Beveling

Abschrägen der Enden von Stahlrohren und Stumpfschweißverbindungen, um das Schweißen und Verbinden zu erleichtern und die Schweißqualität zu verbessern. Der ASME-Standard B16.25 gibt die zulässigen Abschrägungswinkel an, die normalerweise zwischen 30° und 37,5° liegen.

Pipe End Threading

Gewinde an den Rohrenden gemäß NPT (ASME B1.20.1), LP (API Spec 5B für LINE PIPE), BSP und API-Gewinde für OCTG ermöglichen die Verbindung mit anderen Komponenten und verbessern die Abdichtung.

Auf Länge schneiden

Durchführen von Zuschnitten nach Kundenspezifikation, um sicherzustellen, dass die Rohrlänge den Nutzungsanforderungen entspricht.

Korrosionsschutzbeschichtungen

A corrosion-resistant coating, such as 3LPE, 3LPP, FBE, or 3M/AkzoNobel/Hempel/Jotun International Paints, is applied to the surface of the steel pipe to extend its service life and prevent corrosion.

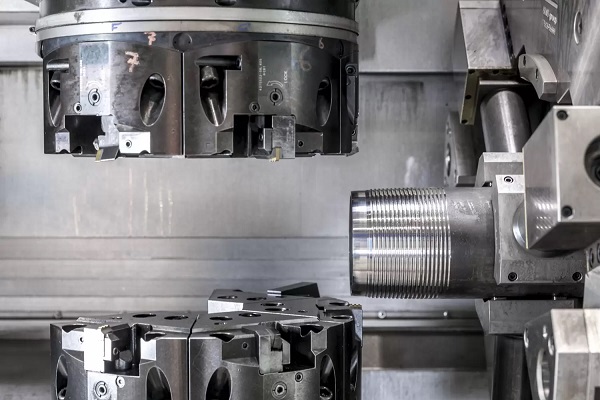

CNC-Bearbeitung

Durchführen einer Präzisionsbearbeitung durch Drehen, Fräsen, Bohren usw. am Stahlrohr.

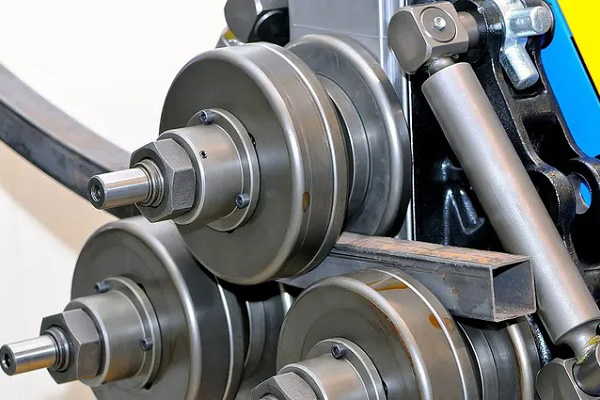

Kalt- und Warmbiegen

Durch das Biegen der Rohre gemäß Konstruktionszeichnungen mithilfe von Kalt- oder Heißbiegetechniken wird sichergestellt, dass die Rohrleitung bestimmten Formen und Winkeln entspricht.

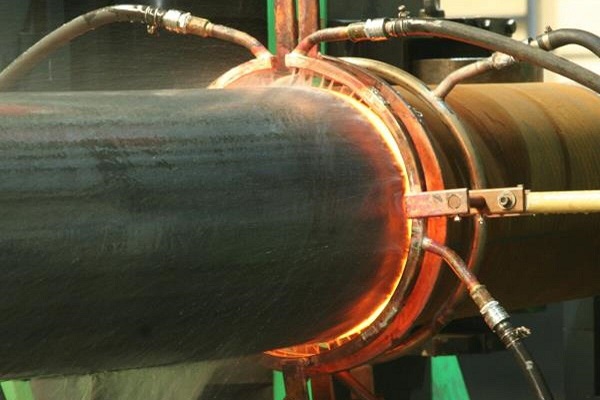

Thermische Induktionsausdehnung

Durch die thermische Induktionserwärmungstechnologie wird der Rohrdurchmesser erweitert, um nahtlose Stahlrohre mit großem Durchmesser für spezielle Anforderungen herzustellen.

Schweißen

Einsatz verschiedener Schweißtechniken (wie Lichtbogenschweißen und WIG-Schweißen) zum Verbinden von Stahlrohren, Rohrverbindungsstücken, Flanschen usw. zur Bildung komplexer Strukturen.

Oberflächenbehandlung

Einschließlich Prozesse wie Sandstrahlen und Polieren zur Verbesserung der Oberflächenglätte und -haftung und Erhöhung der Korrosionsbeständigkeit.

Wärmebehandlung

Verbesserung der physikalischen und mechanischen Eigenschaften des Stahlrohrs (wie Härte und Zähigkeit) durch Glüh-, Normalisierungs-, Abschreck- und Anlassprozesse.

Markierung und Codierung

Markieren und Kodieren der Stahlrohre zu Verfolgungs- und Verwaltungszwecken.

Futterbehandlung

Durch das Auftragen von Korrosionsschutzmaterialien im Inneren des Stahlrohrs zur Verbesserung seiner Korrosionsbeständigkeit eignet es sich für den Transport chemischer Medien.

Stanzen und Formen

Mithilfe von Stanzgeräten wurden die Stahlrohre in spezielle Formen und Komponenten gebracht.

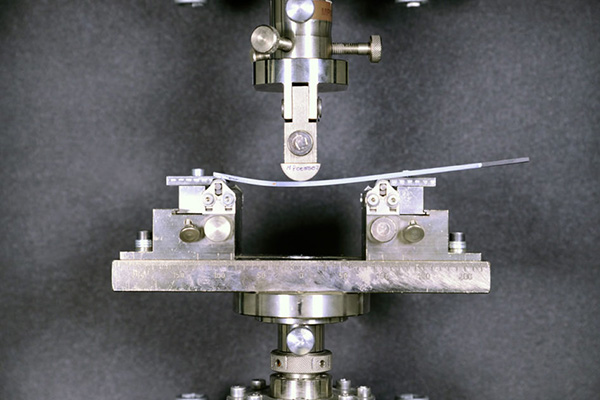

Bending Test

Biegetests sind mechanische Tests zur Bewertung der Biegefestigkeit und Duktilität von Materialien, insbesondere von Metallen und Verbundwerkstoffen. Bei diesem Test wird eine Probe so lange belastet, bis sie sich verformt oder bricht. So lässt sich beurteilen, ob sie Biegekräften standhält.

Ultrasonic Test

Mithilfe der Ultraschallprüftechnologie werden Stahlrohre, Rohrverbindungsstücke, Flansche, Schmiedestücke usw. auf innere Defekte geprüft und so deren Qualität sichergestellt.

Chemische Analyse

Die chemische Analyse ist ein grundlegendes Verfahren zur Bestimmung der Zusammensetzung und Eigenschaften von Materialien, insbesondere von Metallen und Legierungen. Diese Analyse ist entscheidend, um sicherzustellen, dass Materialien bestimmte Normen und gesetzliche Anforderungen erfüllen.

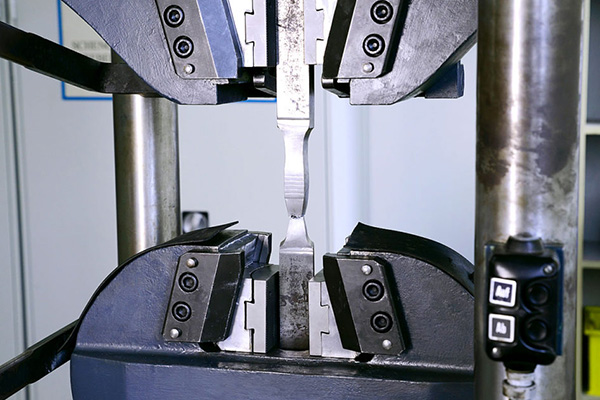

Zugversuch

Zugversuche sind grundlegende mechanische Tests zur Ermittlung der Festigkeit und Duktilität von Materialien, insbesondere Metallen. Bei diesem Test wird eine Probe einer einachsigen Belastung ausgesetzt, bis sie bricht. Dadurch können verschiedene Materialeigenschaften wie Zugfestigkeit, Streckgrenze, Dehnung und Querschnittsverringerung beurteilt werden.

Hydrostatic Test

Conducting hydrostatic tests on the steel pipes to check for sealing and pressure-bearing capabilities. Formula: P = 2St/D, where P is pressure, S is pipe wall stress as a percentage of yield strength, t is wall thickness, and D is diameter.

HIC & SSC Tests

Tests auf wasserstoffinduzierte Rissbildung (HIC) und Spannungsrisskorrosion (SSC) sind unerlässlich, um die Rissbeständigkeit von Stahlrohren in bestimmten Umgebungen zu bewerten, insbesondere in der Öl- und Gasindustrie. HIC-Tests werden in erster Linie durchgeführt, um durch Wasserstoff verursachte Risse zu erkennen, während SSC-Tests die Sprödigkeit von Materialien unter Spannung in korrosiven Umgebungen bewerten.

Aufpralltest

Die Schlagprüfung ist eine wichtige Bewertungsmethode, mit der die Zähigkeit und Duktilität von Materialien, insbesondere Metallen, unter plötzlichen Belastungsbedingungen bestimmt wird. Mit diesem Test lässt sich die Fähigkeit eines Materials beurteilen, Energie zu absorbieren und Brüchen zu widerstehen, wenn es Aufprallkräften ausgesetzt wird. Zu den Standard-Schlagprüfungen gehören der Charpy- und der Izod-Test, bei denen die Energie gemessen wird, die ein Material bei einem Bruch absorbiert.

Hardness Test

Die Härteprüfung ist eine wichtige Bewertungsmethode, um die Widerstandsfähigkeit eines Materials gegen Verformung, Einkerbung oder Kratzer zu bestimmen. Sie ist eine wesentliche Eigenschaft zur Beurteilung der Eignung von Materialien für verschiedene Anwendungen, insbesondere in der Fertigung und im Ingenieurwesen, einschließlich HB (BHN), HRB, HRC und HV.

Flattening Test

The flattening test is a mechanical test used to assess the ductility and integrity of materials, particularly in welded joints and pipe sections. This test involves applying a compressive load to a specimen to determine its ability to withstand deformation without cracking.

Flaring Test

The flaring test is a mechanical test used to evaluate the ductility and integrity of pipe materials, particularly in welded joints. This test assesses a material’s ability to withstand deformation when subjected to bending or expansion, simulating conditions encountered in service.

Flanging Test

Flanging test is a mechanical test as per ISO 8494, DIN 50139, ASTM A370, which the end of a tube is bent by 90°. The test determines, through plastic deformation, whether tubes are suitable for flange formation. This test assesses a material’s ability to deform under stress without cracking, ensuring the reliability of flanged connections in various applications.