Alles, was Sie wissen müssen: ASME B36.10M vs. ASME B36.19M

Einführung

In diesem Leitfaden werden die wichtigsten Unterschiede zwischen ASME B36.10 M und ASME B36.19 M erläutert und ihre Anwendungsmöglichkeiten im Öl- und Gasbereich erläutert. Das Verständnis dieser Unterschiede kann Ingenieuren, Beschaffungsteams und Projektmanagern dabei helfen, fundierte Entscheidungen zu treffen und so eine optimale Materialauswahl und Einhaltung von Industrienormen sicherzustellen.

In der Öl- und Gasindustrie ist die Wahl des richtigen Rohrstandards entscheidend für die Sicherheit, Haltbarkeit und Effizienz von Rohrleitungssystemen. Unter den allgemein anerkannten Standards sind ASME B36.10M und ASME B36.19M wichtige Referenzen für die Festlegung der Abmessungen von Rohren, die in industriellen Anwendungen verwendet werden. Obwohl sich beide Standards auf Rohrabmessungen beziehen, unterscheiden sie sich in Umfang, Materialien und beabsichtigten Anwendungen.

1. Überblick über die ASME-Normen

ASME (Amerikanische Gesellschaft der Maschinenbauingenieure) ist eine weltweit anerkannte Organisation, die Standards für mechanische Systeme, einschließlich Rohrleitungen, festlegt. Ihre Rohrnormen werden in vielen Branchen, einschließlich der Öl- und Gasindustrie, für Herstellungs- und Betriebszwecke verwendet.

ASME B36.10M: Diese Norm umfasst geschweißte und nahtlose Schmiedestahlrohre für Umgebungen mit hohem Druck, hohen Temperaturen und hoher Korrosionsbeständigkeit.

ASME B36.19M: Diese Norm gilt für geschweißte und nahtlose Edelstahlrohre, wird vorwiegend in Branchen verwendet, in denen Korrosionsbeständigkeit erforderlich ist.

2. ASME B36.10M vs. ASME B36.19M: Wichtige Unterschiede

2.1 Materialzusammensetzung

ASME B36.10M konzentriert sich auf Kohlenstoffstahl Rohre, die häufig in Umgebungen verwendet werden, in denen hohe Festigkeit und Widerstandsfähigkeit gegen hohen Druck erforderlich sind. Diese Rohre sind kostengünstiger und für strukturelle und Prozessrohrleitungsanwendungen weithin verfügbar.

ASME B36.19M ist gewidmet Edelstahl Rohre werden für Anwendungen gewählt, die eine höhere Korrosionsbeständigkeit erfordern. Aufgrund seiner einzigartigen Eigenschaften ist Edelstahl ideal für Umgebungen, die aggressiven Chemikalien, hohen Temperaturen oder Salzlösungen ausgesetzt sind, wie z. B. Offshore-Öl- und Gasanlagen.

2.2 Dimensionsunterschiede

Der offensichtlichste Unterschied zwischen diesen beiden Normen liegt in der Bezeichnung der Rohrwandstärke:

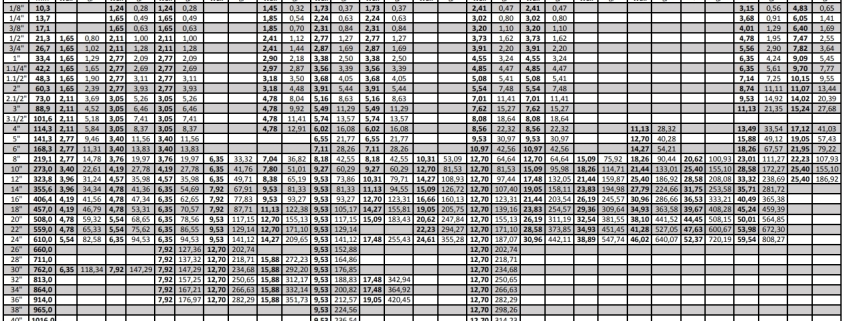

ASME B36.10M: Dieser Standard verwendet die Zeitplannummernsystem, wobei die Rohrwandstärke mit zunehmender Schedule-Nummer zunimmt (z. B. Schedule 40, Schedule 80). Die Wandstärke variiert erheblich je nach Nennrohrgröße (NPS).

ASME B36.19M: Auch dieser Standard verwendet das System der Zeitplannummern, führt aber Zeitplan 5S, 10S, 40S und 80S, wobei das „S“ für rostfreien Stahl steht. Die Wandstärke von B36.19M-Rohren ist im Allgemeinen dünner als bei Kohlenstoffstahlrohren der gleichen Nenngröße unter B36.10M.

2.3 Häufige Anwendungen

ASME B36.10M:

- Sie werden hauptsächlich für Kohlenstoffstahlrohre in Umgebungen verwendet, die Festigkeit und Druckbeständigkeit erfordern.

- Häufig bei Öl- und Gastransport, Raffinerieanlagen, Und Industrielle Rohrleitungen.

- Geeignet für Anwendungen mit erheblichen Druckschwankungen oder wenn die Korrosionsbeständigkeit keine große Rolle spielt.

ASME B36.19M:

- Ausgewählt für Edelstahl-Rohrleitungssysteme, insbesondere in korrosive Umgebungen oder wo Hygiene und Kontaminationsresistenz von entscheidender Bedeutung sind.

- Häufig bei chemische Verarbeitung, Raffinerien, Offshore-Öl- und Gasanlagen, Und hochreine Gasleitungen.

- Edelstahlrohre werden bevorzugt in Systemen verwendet, die Salzwasser (Offshore), hoher Feuchtigkeit und korrosiven Chemikalien ausgesetzt sind.

3. ASME B36.10M vs. ASME B36.19M: Überlegungen zu Dicke und Gewicht

Das Verständnis der Wandstärken- und Gewichtsunterschiede ist für die Auswahl des geeigneten Standards von entscheidender Bedeutung. ASME B36.10M-Rohre haben dickere Wände bei gleicher Plannummer im Vergleich zu ASME B36.19M-Rohre. Beispielsweise haben Kohlenstoffstahlrohre der Klasse 40 eine größere Wandstärke als Edelstahlrohre der Klasse 40S.

Diese Unterscheidung wirkt sich auf das Gewicht aus: B36.10M-Rohre sind schwerer und oft ein kritischer Faktor bei strukturellen Anwendungen, insbesondere bei ober- und unterirdischen Rohrleitungen mit kritischen Außenlasten. Umgekehrt B36.19M-Rohre sind leichter und reduzieren das Gewicht bei Projekten, bei denen es auf Materialhandhabung und Unterstützung ankommt, erheblich.

4. ASME B36.10M vs. ASME B36.19M: So treffen Sie die richtige Wahl

Bei der Entscheidung, ob ASME B36.10M oder B36.19M verwendet werden soll, müssen mehrere Faktoren berücksichtigt werden:

4.1 Korrosionsbeständigkeit

Wenn die Anwendung korrosiven Chemikalien, Feuchtigkeit oder Salzwasser ausgesetzt ist, ASME B36.19M Edelstahlrohre sollten die erste Wahl sein.

Kohlenstoffstahlrohre nach ASME B36.10M eignen sich besser für weniger korrosive Umgebungen oder dort, wo eine hohe Festigkeit bei geringeren Kosten erforderlich ist.

4.2 Druck- und Temperaturbedingungen

Kohlenstoffstahlrohre abgedeckt unter ASME B36.10M sind aufgrund ihrer höheren Festigkeit und dickerer Wandstärken für Hochdruck- bzw. Hochtemperatursysteme geeignet.

Edelstahl Stahlrohre unter ASME B36.19M werden für Umgebungen mit mittlerem Druck und hoher Korrosion bevorzugt.

4.3 Kostenbetrachtungen

Rohre aus Kohlenstoffstahl (ASME B36.10M) sind im Allgemeinen kostengünstiger als Edelstahlrohre (ASME B36.19M), insbesondere wenn die Korrosionsbeständigkeit kein wesentlicher Faktor ist.

Auf lange Sicht jedoch Edelstahl kann Kosteneinsparungen ermöglichen, da in korrosiven Umgebungen weniger häufige Wartung und Austausch erforderlich sind.

4.4 Compliance und Standards

Viele Öl- und Gasprojekte erfordern die Einhaltung spezifischer Standards für die Materialauswahl, abhängig von Umweltfaktoren und Projektanforderungen. Sicherstellung der Einhaltung von Industriestandards wie ASME B36.10M und B36.19M ist für die Einhaltung von Sicherheits- und Betriebsrichtlinien von entscheidender Bedeutung.

5. Fazit

ASME B36.10M und ASME B36.19M spielen in der Öl- und Gasindustrie eine zentrale Rolle, wobei jeder Standard je nach Material, Umgebung und Anwendung unterschiedliche Zwecke erfüllt. Bei der Auswahl des richtigen Rohrstandards müssen Faktoren wie Korrosionsbeständigkeit, Druck, Temperatur und Kosten sorgfältig berücksichtigt werden.

ASME B36.10M ist in der Regel der Standard für Kohlenstoffstahlrohre in Hochdruckanwendungen, während ASME B36.19M ist besser für Edelstahlrohre für korrosive Umgebungen geeignet. Durch das Verständnis der Unterschiede zwischen diesen beiden Standards können Ingenieure und Projektmanager fundierte Entscheidungen treffen, die die Sicherheit, Leistung und Kosteneffizienz ihrer Rohrleitungssysteme gewährleisten.

Häufig gestellte Fragen (FAQs)

1. Können ASME B36.19M-Rohre anstelle von ASME B36.10M verwendet werden?

Nicht direkt. B36.19M-Rohre sind im Allgemeinen dünner und für Edelstahlanwendungen konzipiert, während B36.10M dicker ist und für Kohlenstoffstahlsysteme hergestellt wird.

2. Welchen Einfluss hat die Wandstärke auf die Wahl zwischen ASME B36.10M und ASME B36.19M?

Die Wandstärke beeinflusst die Festigkeit, Druckfestigkeit und das Gewicht des Rohrs. Dickere Wände (B36.10M) bieten höhere Festigkeit und Drucktoleranz, während dünnere Wände (B36.19M) Korrosionsbeständigkeit in Niederdrucksystemen bieten.

3. Sind Edelstahlrohre teurer als Kohlenstoffstahl?

Ja, Edelstahl ist aufgrund seiner korrosionsbeständigen Eigenschaften im Allgemeinen teurer. Wenn Korrosion jedoch ein Problem darstellt, kann er langfristig Kosteneinsparungen bieten.

Dieser Leitfaden bietet klare Einblicke in ASME B36.10M und ASME B36.19M und hilft Ihnen bei der Materialauswahl in der Öl- und Gasindustrie. Ausführlichere Anleitungen erhalten Sie in den entsprechenden ASME-Normen oder von einem professionellen Ingenieur, der auf Rohrleitungsdesign und -materialien spezialisiert ist.