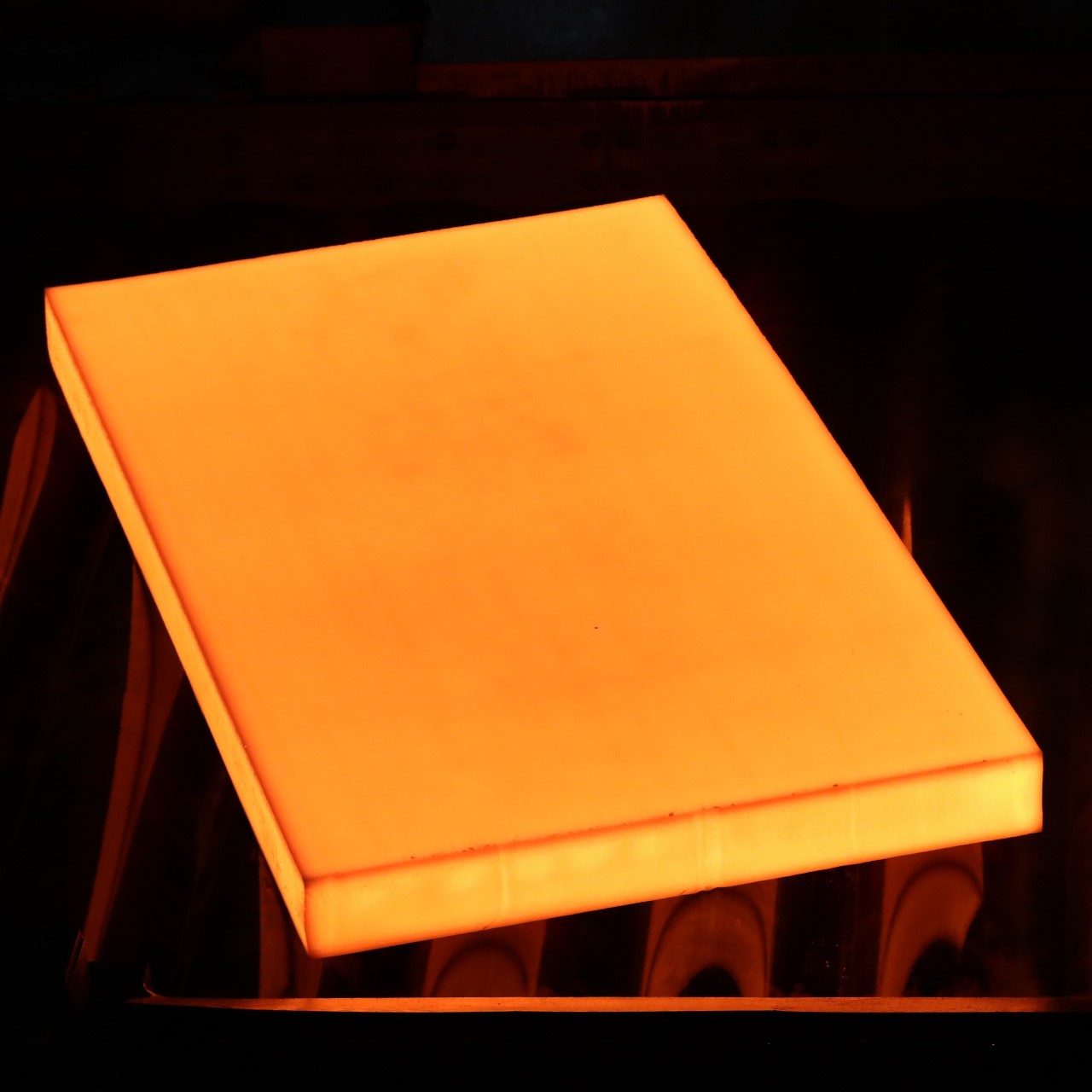

ASTM A542/A542M ألواح فولاذية من سبائك لأوعية الضغط

إن صفائح الفولاذ المصنوعة من سبائك ASTM A542/A542M عبارة عن مواد عالية القوة ومُسقاة ومُقساة مُصممة خصيصًا للاستخدام في بيئات الضغط العالي مثل أوعية الضغط والغلايات. تُعرف هذه الألواح بخصائصها الميكانيكية الفائقة، بما في ذلك قوة الشد والخضوع الممتازة، فضلاً عن الاستطالة الجيدة، مما يجعلها مثالية للتطبيقات التي تتطلب أداءً قويًا في ظل الظروف القاسية. يضمن التركيب الكيميائي لألواح ASTM A542، والذي يتضمن عناصر مثل الكربون والمنغنيز والكروم والموليبدينوم، صلابة استثنائية ومقاومة للإجهاد الحراري. تستخدم على نطاق واسع في الصناعات الكيميائية والبتروكيماوية، وكذلك في محطات الطاقة النووية والحرارية، وقد تم تصميم هذه الألواح الفولاذية للحفاظ على السلامة الهيكلية والسلامة في البيئات الصعبة، وتوفير حلول موثوقة ودائمة للتطبيقات الهامة.

التركيب الكيميائي للألواح الفولاذية المصنوعة من سبائك ASTM A542/A542M لأوعية الضغط

| عنصر |

نوع أ |

النوع ب |

النوع ج |

النوع د |

النوع ه |

| كربون |

0.15 كحد أقصى |

0.11-0.15 |

0.10-0.15 |

0.11-0.15 |

0.10-0.15 |

| المنغنيز |

0.30-0.60 |

0.30-0.60 |

0.30-0.60 |

0.30-0.60 |

0.30-0.60 |

| الفوسفور |

0.025 كحد أقصى |

0.015 كحد أقصى |

0.025 كحد أقصى |

0.015 كحد أقصى |

0.025 كحد أقصى |

| الكبريت |

0.025 كحد أقصى |

0.015 كحد أقصى |

0.025 كحد أقصى |

0.010 كحد أقصى |

0.010 كحد أقصى |

| السيليكون |

0.50 كحد أقصى |

0.50 كحد أقصى |

0.13 كحد أقصى |

0.10 كحد أقصى |

0.15 كحد أقصى |

| الكروم |

2.00-2.50 |

2.00-2.50 |

2.75-3.25 |

2.00-2.50 |

2.75-3.25 |

| الموليبدينوم |

0.90-1.10 |

0.90-1.10 |

0.90-1.10 |

0.90-1.10 |

0.90-1.10 |

| نحاس |

0.40 كحد أقصى |

0.25 كحد أقصى |

0.25 كحد أقصى |

0.20 كحد أقصى |

0.25 كحد أقصى |

| النيكل |

0.40 كحد أقصى |

0.25 كحد أقصى |

0.25 كحد أقصى |

0.25 كحد أقصى |

0.25 كحد أقصى |

| الفاناديوم |

0.03 كحد أقصى |

0.02 كحد أقصى |

0.20-0.30 |

0.25-0.35 |

0.20-0.30 |

| التيتانيوم |

– |

– |

0.015-0.035 |

0.030 كحد أقصى |

– |

| البورون |

– |

– |

0.001-0.003 |

0.0020 كحد أقصى |

– |

| كولومبيوم |

– |

– |

– |

0.07 كحد أقصى |

0.015-0.070 |

| الكالسيوم |

– |

– |

– |

0.015 كحد أقصى |

0.0005-0.0150 |

الخواص الميكانيكية للألواح الفولاذية ASTM A542/A542M لأوعية الضغط

| فصل |

قوة الشد (كي إس آي) [MPa] |

قوة الخضوع (كيسي) [ميجا باسكال] |

استطالة 2 بوصة (50 ملم) (%) |

| الفئة 1 |

105-125 [725-860] |

85 [585] |

14 |

| الصف 2 |

115-135 [795-930] |

100 [690] |

13 |

| الفئة 3 |

95-115 [655-795] |

75 [515] |

20 |

| الفئة 4 |

85-110 [585-760] |

55 [380] |

20 |

| الفئة 4 أ |

85-110 [585-760] |

60 [415] |

18 |

تخصيص

| معيار |

ASTM A542/A542M ألواح فولاذية من سبائك لأوعية الضغط |

| درجة/مادة الفولاذ |

أ، ب، ج، د، هـ |

| البعد |

الطول 5-350 مم × العرض 900-4100 مم × الطول 3000-25000 مم |

| التعبئة |

معبأة مع منصات الخشب الرقائقي ذات الإطارات الفولاذية |

| شروط التوريد |

AR = كما هو مدلفن TM = معالجة ميكانيكية حرارية يتم التحكم فيها CR = QT متحكم فيه = مروي ومخفف N = طبيعي |

| مكان المنشأ |

صنع في الصين |

| موك |

50 طن |

| مواصلات |

السكك الحديدية، عن طريق البحر |

تطبيقات ألواح الفولاذ ASTM A542/A542M لأوعية الضغط

المفاعلات النووية: هذه الألواح مناسبة للاستخدام في أوعية المفاعلات النووية والمكونات المرتبطة بها حيث تتطلب قوة عالية وصلابة جيدة في درجات الحرارة المنخفضة.

مولدات البخار: يتم استخدام ألواح سبائك الصلب بموجب هذه المواصفات في مولدات البخار لمحطات توليد الطاقة، حيث تتطلب متطلبات الضغط ودرجة الحرارة مواد ذات قابلية لحام وصلابة ممتازة.

المعالجة الكيميائية: يتم استخدامها في السفن والمفاعلات لصناعات المعالجة الكيميائية حيث توجد بيئات قابلة للتآكل وضغوط عالية. يوفر تكوين السبائك مقاومة للتآكل والأكسدة.

صناعة النفط والغاز: في مصافي النفط ومحطات معالجة الغاز، تجد هذه الألواح تطبيقًا في السفن وصهاريج التخزين حيث يجب أن تتحمل المواد الضغوط العالية والبيئات المسببة للتآكل.

أوعية الضغط: تم تصميم لوحات ASTM A542/A542M خصيصًا لتطبيقات أوعية الضغط حيث تحتاج المادة إلى الحفاظ على سلامتها تحت ضغط عالٍ ودرجات حرارة متفاوتة.

خدمة الضغط العالي: إنها مناسبة للاستخدام في تطبيقات خدمة الهيدروجين عالية الضغط حيث تعد مقاومة تقصف الهيدروجين والقوة العالية من العوامل الحاسمة.

تطبيقات المبردة: بعض الدرجات الواردة في هذه المواصفات مناسبة للاستخدام في التطبيقات المبردة حيث تكون المتانة وقابلية اللحام في درجات الحرارة المنخفضة أمرًا ضروريًا.

بناء السفن: في بعض السفن المتخصصة والتطبيقات البحرية، يمكن استخدام هذه الألواح عندما تتطلب قوة عالية ومقاومة للتآكل.