الأنبوب مقابل الأنبوب: تحليل متعمق للاختلافات بينهما

مقدمة

في العديد من الصناعات - وخاصة النفط والغاز والبتروكيماويات والغلايات والمبادلات الحرارية والمجالات الميكانيكية والصناعية - تعتبر الأنابيب والأنابيب مكونات أساسية. قد تبدو متشابهة للوهلة الأولى، لكن الاختلافات بينها مهمة عند النظر في التطبيقات والتصميم والمعايير. الأنابيب مقابل الأنابيب، فإن فهم هذه الاختلافات يضمن لك اتخاذ الاختيار الصحيح لاحتياجاتك المحددة، مما يقلل من تكاليف الصيانة، ويمنع الأعطال، ويحسن الأداء. يستكشف هذا الدليل الاختلافات الأساسية بين الأنابيب والأنابيب، ويوفر رؤى حول سماتها الرئيسية وتطبيقاتها ومعاييرها.

فهم الأنابيب والوصلات: نظرة عامة موجزة

في الأساس، الأنابيب والأنابيب عبارة عن هياكل أسطوانية مجوفة تستخدم لنقل السوائل (الغازات أو السوائل) أو تعمل كأعضاء هيكلية. غالبًا ما يتم استخدام مصطلحي "الأنبوب" و"الأنبوب" بالتبادل، لكنهما لهما معاني مختلفة، مدفوعة بتصميمهما ومعايير تصنيعهما والاستخدام المقصود.

الأنابيب تم تصميمها في المقام الأول لنقل السوائل، ويركز حجمها على القطر الداخلي (ID)، والذي يحدد معدل التدفق. أنابيبمن ناحية أخرى، يتم استخدام أدوات القياس حيث تكون الدقة في الأبعاد أمرًا بالغ الأهمية - يتم تحديد الأقطار الداخلية والخارجية (القطر الداخلي والقطر الخارجي) للتطبيقات الهيكلية أو الحرجة.

الاختلافات الرئيسية بين الأنبوب مقابل الأنبوب

التسامحات البعدية

الأنابيب:التركيز على القطر الداخلي (ID). الحجم الداخلي أكثر أهمية لأنه يؤثر على سعة التدفق. يختلف سمك الجدار (المشار إليه بالجدول) بناءً على متطلبات الضغط.

أنابيب:أكد على كل من القطر الخارجي والقطر الداخلي. يتم التحكم في سمك الجدار بشكل صارم، مع وجود تحمّلات أبعادية محددة. تتطلب الأنابيب دقة أعلى، مما يجعلها مثالية للتطبيقات حيث تكون القوة والدقة والأداء في غاية الأهمية.

أنظمة القياس

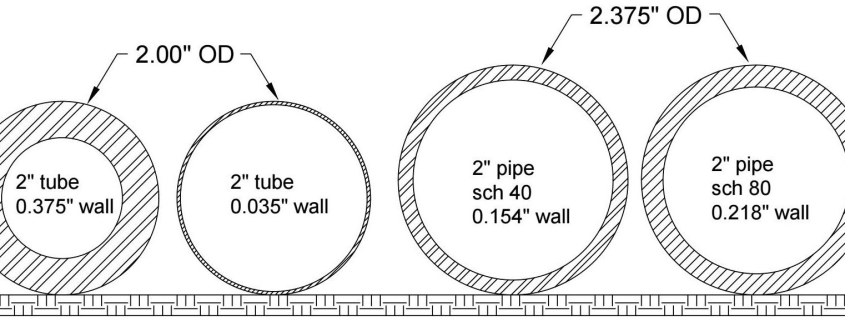

الأنابيب:يتم قياسها عادة من خلال حجم الأنبوب الاسمي (NPS) في أمريكا الشمالية والقطر الاسمي (DN) في أماكن أخرى، يليه سمك الجدار (الجدول). الجداول الشائعة هي SCH 10 وSCH 40 وSCH 80، مع جداول أكثر سمكًا للتطبيقات ذات الضغط الأعلى.

أنابيب:يتم قياسها من خلال القطر الخارجي (OD) وسمك الجدار. أبعاد الأنبوب أكثر دقة، والتفاوتات أكثر إحكامًا مقارنة بالأنابيب.

معايير التصنيع

الأنابيب:الالتزام بالمعايير مثل ASME B36.10M (لأنابيب الفولاذ الكربوني)، وASME B36.19M (لأنابيب الفولاذ المقاوم للصدأ)، وASTM A53/A106 (لأنابيب الفولاذ الكربوني)، و API 5L (لأنابيب الخطوط). تركز هذه المعايير على المرونة الأبعادية لاستيعاب احتياجات نقل السوائل المختلفة.

أنابيب:تخضع لمعايير أكثر صرامة مثل معايير ASTM A213 (لأنابيب الغلايات الفولاذية الفريتية والأستينيتية الملحومة بدون درزات)، ASTM A269 (لأنابيب الفولاذ المقاوم للصدأ الأوستينيتية الملحومة بدون درزات)، و معايير ASTM A519 (للأنابيب الميكانيكية المصنوعة من الفولاذ الكربوني والسبائكي). تسلط هذه المعايير الضوء على التحملات الأكثر إحكامًا والخصائص الميكانيكية والقوة.

الشكل والبناء

الأنابيب:أسطوانية الشكل دائمًا تقريبًا ومتوفرة بمجموعة واسعة من الأقطار. يمكن للتصميم التعامل مع تدفق السوائل عالي الضغط ومنخفض الضغط.

أنابيب:متوفر في مجموعة متنوعة من الأشكال (دائري، مربع، مستطيل، بيضاوي)، مما يوفر تنوعًا أكبر للتطبيقات الهيكلية والدقيقة، بما في ذلك المبادلات الحرارية، والأنظمة الميكانيكية، والأغراض المعمارية.

القوة والتسامح

الأنابيب:تتمتع عادةً بنسب قوة إلى وزن أقل. ويتمثل تركيزها الرئيسي في تحمل الضغوط الداخلية، مما يجعل توحيد القطر الداخلي أولوية.

أنابيب:تعتبر نسب القوة إلى الوزن الأعلى أمرًا بالغ الأهمية، حيث تُستخدم الأنابيب غالبًا في تطبيقات مثل الأسطوانات الهيدروليكية أو الأدوات الدقيقة، حيث تكون القوة الأعلى والصلابة والاتساق في الأبعاد أمرًا حيويًا.

التشطيبات النهائية والتوصيلات

الأنابيب:متوفر بأنواع متعددة من الأطراف، بما في ذلك الأطراف العادية، والأطراف المشطوفة، والأطراف الملولبة، لسهولة الوصل باستخدام الشفاه، أو الوصلات، أو اللحام.

أنابيب:تأتي عادةً بنهايات ناعمة أو عادية أو ملولبة وغالبًا ما تتطلب توصيلات متخصصة بسبب دقتها.

تطبيقات الأنابيب في الصناعات الرئيسية

صناعة النفط والغاز

الأنابيب:في هذا القطاع، تعتبر الأنابيب ضرورية لنقل النفط الخام والغاز الطبيعي والمنتجات المكررة عبر مسافات طويلة. تم تصميم الأنابيب مثل API 5L للبيئات ذات الضغط العالي، مما يجعلها مثالية لاستكشاف المياه العميقة وخطوط الأنابيب ومصافي التكرير.

أنابيب:غالبًا ما تُستخدم الأنابيب في العمليات ذات النطاق الأصغر مثل الأنظمة الهيدروليكية وأنابيب الأجهزة، مما يتطلب دقة وموثوقية عالية.

البتروكيماويات

الأنابيب:تعتمد مصانع البتروكيماويات بشكل كبير على الأنابيب لنقل المواد الكيميائية وتدفق البخار. تُستخدم الأنابيب المقاومة للتآكل مثل Alloy 825 وHastelloy C276 بشكل متكرر للتعامل مع الوسائط الكيميائية العدوانية.

أنابيب:تتطلب المبادلات الحرارية في مصانع البتروكيماويات أنابيب دقيقة لضمان نقل الحرارة بكفاءة. تُستخدم أنابيب الفولاذ المقاوم للصدأ (ASTM A213) على نطاق واسع في المبادلات الحرارية والمكثفات لهذه الأغراض.

أنظمة الغلايات والمبادلات الحرارية

الأنابيب:يعتمد نقل البخار عالي الضغط على الأنابيب، وخاصة أنابيب الفولاذ الكربوني وأنابيب الفولاذ السبائكي مثل معايير ASTM A335 (P11، P22). تم تصميم هذه الأنابيب لتحمل درجات الحرارة والضغط المرتفعين في الغلايات.

أنابيب:تعتبر الأنابيب ضرورية في المبادلات الحرارية والمكثفات لنقل الحرارة. تُستخدم الأنابيب المصنوعة من النحاس والنيكل والفولاذ المقاوم للصدأ بشكل شائع في هذه التطبيقات الحرجة، حيث تكون الكفاءة والموثوقية في غاية الأهمية.

المجالات الميكانيكية والصناعية

الأنابيب:تستخدم عادة لنقل السوائل في الأنظمة الميكانيكية. تستخدم الأنابيب الفولاذية (ASTM A53، A106) في تطبيقات الحماية من الحرائق والسباكة وأنابيب العمليات.

أنابيب:غالبًا ما تُستخدم الأنابيب في المكونات الهيكلية الدقيقة والأسطوانات الهيدروليكية والأجهزة. ASTM A519 و أنابيب الدقة EN 10305 يتم استخدامها في التطبيقات التي تتطلب أداءً ميكانيكيًا عاليًا.

الاختيار بين الأنابيب والأنابيب: الاعتبارات الرئيسية

تدفق السوائل مقابل الاحتياجات الهيكلية

إذا كان تطبيقك يتضمن نقل السوائل (الغازات أو السوائل)، فغالبًا ما تكون الأنابيب هي الخيار الأفضل لأن القطر الداخلي يحدد معدل التدفق.

إذا كانت الدقة الأبعادية أو القوة الميكانيكية أو سلامة الهيكل ضرورية، فإن الأنابيب تكون أكثر ملاءمة بسبب تحمّلاتها الأكثر إحكامًا ونسب القوة إلى الوزن الأعلى.

ظروف الضغط ودرجة الحرارة

في البيئات ذات الضغط العالي ودرجة الحرارة العالية، مثل الغلايات أو خطوط أنابيب النفط، يتم تفضيل الأنابيب ذات الجدران الأكثر سمكًا (الجدول العالي).

بالنسبة للمبادلات الحرارية أو الأنظمة الهيدروليكية، حيث تكون الدقة والنقل الحراري أو الهيدروليكي الفعال أمرًا بالغ الأهمية، توفر الأنابيب أداءً أفضل.

المقاومة للتآكل

في البيئات شديدة التآكل، يجب اختيار الأنابيب والأنابيب المصنوعة من الفولاذ المقاوم للصدأ أو السبائك (على سبيل المثال، السبائك 625 أو 825 أو Hastelloy) بناءً على متطلبات مقاومة محددة. يمكن استخدام الأنابيب لمعدات أو أنظمة محددة تتطلب خصائص ميكانيكية فائقة ومقاومة للتآكل.

اعتبارات التكلفة

تعتبر الأنابيب أقل تكلفة بشكل عام من الأنابيب نظرًا لمتطلبات الدقة المنخفضة في تصنيعها. وبالنسبة لنقل السوائل على نطاق واسع، تعد الأنابيب حلاً فعالاً من حيث التكلفة.

تعتبر الأنابيب أكثر تكلفة بسبب دقتها وقوتها، ولكنها توفر قيمة طويلة الأمد في التطبيقات الدقيقة، مثل الأجهزة أو المبادلات الحرارية عالية الأداء.

الخلاصة: الأنبوب مقابل الأنبوب، اتخاذ الاختيار الصحيح

إن فهم الاختلافات بين الأنابيب والأنابيب أمر بالغ الأهمية لضمان أفضل أداء في التطبيقات الصناعية. فالأنابيب، التي تركز على تدفق السوائل والقطر الداخلي، مثالية لنقل السوائل في النفط والغاز والبتروكيماويات وأنظمة الغلايات. ومن ناحية أخرى، تتفوق الأنابيب في التطبيقات التي تتطلب الدقة والسلامة البنيوية والقوة، مثل المبادلات الحرارية والأنظمة الميكانيكية والأجهزة.

عند الاختيار بين الاثنين، ضع في اعتبارك عوامل مثل الدقة البعدية ومتطلبات الضغط ودرجة الحرارة ومقاومة التآكل ومتطلبات التطبيق الإجمالية. من خلال القيام بذلك، ستضمن أن يعمل نظامك بكفاءة وأمان وبتكلفة فعالة على المدى الطويل.