التشقق البيئي: HB، HIC، SWC، SOHIC، SSC، SZC، HSC، HE، SCC

مقدمة

في الصناعات التي تتعرض فيها المواد لبيئات قاسية - مثل النفط والغاز والمعالجة الكيميائية وتوليد الطاقة - فإن فهم ومنع التشقق البيئي أمر بالغ الأهمية. يمكن أن تؤدي هذه الأنواع من التشقق إلى أعطال كارثية وإصلاحات مكلفة ومخاطر سلامة كبيرة. ستوفر هذه المدونة نظرة عامة مفصلة ومهنية على الأشكال المختلفة للتشقق البيئي مثل HB و HIC و SWC و SOHIC و SSC و SZC و HSC و HE و SCC، بما في ذلك التعرف عليها والآليات الأساسية واستراتيجيات الوقاية.

1. التقرحات الهيدروجينية (HB)

تعرُّف:

تتميز ظاهرة تكوّن بثور الهيدروجين بتكوين بثور أو انتفاخات على سطح المادة. وتنتج هذه البثور عن اختراق ذرات الهيدروجين للمادة وتراكمها عند العيوب أو الشوائب الداخلية، مما يؤدي إلى تكوين جزيئات الهيدروجين التي تخلق ضغطًا مرتفعًا موضعيًا.

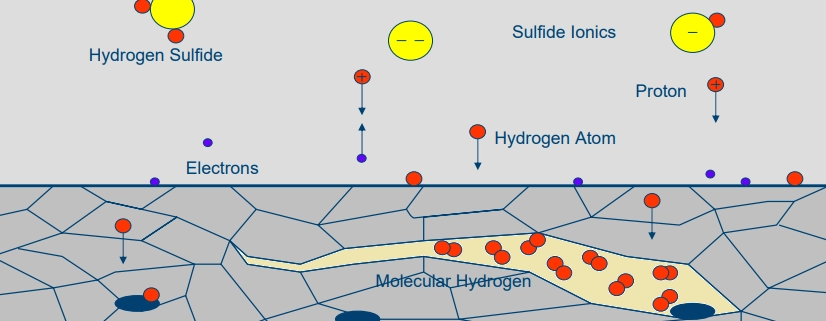

الآلية:

تنتشر ذرات الهيدروجين في المادة، وعادة ما تكون الفولاذ الكربوني، ثم تتحد مرة أخرى لتكوين هيدروجين جزيئي في مواقع الشوائب أو الفراغات. ويؤدي الضغط الناتج عن جزيئات الهيدروجين هذه إلى ظهور بثور، مما يضعف المادة ويؤدي إلى مزيد من التحلل.

وقاية:

- اختيار المواد: استخدم مواد قليلة الشوائب، وخاصة الفولاذ الذي يحتوي على نسبة منخفضة من الكبريت.

- الطلاءات الواقية: تطبيق الطلاءات التي تمنع دخول الهيدروجين.

- الحماية الكاثودية: تنفيذ أنظمة الحماية الكاثودية لتقليل امتصاص الهيدروجين.

2. التكسير الناتج عن الهيدروجين (HIC)

تعرُّف:

يتم التعرف على التشققات الناتجة عن الهيدروجين من خلال الشقوق الداخلية التي غالبًا ما تكون موازية لاتجاه دوران المادة. توجد هذه الشقوق عادةً على طول حدود الحبوب ولا تمتد إلى سطح المادة، مما يجعل اكتشافها أمرًا صعبًا حتى يحدث ضرر كبير.

الآلية:

وكما هو الحال مع تكوّن الفقاعات الهيدروجينية، تدخل ذرات الهيدروجين إلى المادة وتتحد من جديد لتكوين هيدروجين جزيئي داخل تجاويف أو شوائب داخلية. ويتسبب الضغط الناتج عن هذه الجزيئات في حدوث تشققات داخلية، مما يعرض سلامة المادة البنيوية للخطر.

وقاية:

- اختيار المواد: اختر الفولاذ الذي يحتوي على نسبة منخفضة من الكبريت ومستويات منخفضة من الشوائب.

- المعالجة الحرارية: استخدم عمليات المعالجة الحرارية المناسبة لتحسين البنية الدقيقة للمادة.

- الإجراءات الوقائية: استخدم الطلاءات والحماية الكاثودية لمنع امتصاص الهيدروجين.

3. التشقق الناتج عن الإجهاد الناتج عن الهيدروجين (SOHIC)

تعرُّف:

SOHIC هو شكل من أشكال التشقق الناتج عن الهيدروجين والذي يحدث في وجود إجهاد شد خارجي. يتم التعرف عليه من خلال نمط تشقق مميز متدرج أو يشبه السلم، والذي غالبًا ما يُلاحظ بالقرب من اللحامات أو المناطق الأخرى ذات الإجهاد العالي.

الآلية:

يؤدي التشقق الناتج عن الهيدروجين والإجهاد الناتج عن الشد إلى نمط تشقق أكثر حدة وتميزًا. ويؤدي وجود الإجهاد إلى تفاقم تأثيرات هشاشة الهيدروجين، مما يتسبب في انتشار الشق تدريجيًا.

وقاية:

- إدارة الإجهاد: تنفيذ علاجات تخفيف التوتر لتقليل الضغوط المتبقية.

- اختيار المواد: استخدم مواد ذات مقاومة أعلى لهشاشة الهيدروجين.

- الإجراءات الوقائية: تطبيق الطلاءات الواقية والحماية الكاثودية.

4. التشقق الإجهادي للكبريتيد (SSC)

تعرُّف:

تظهر الشقوق الناتجة عن الإجهاد الكبريتيدي (SSC) على هيئة شقوق هشة في الفولاذ عالي القوة المعرض لبيئات كبريتيد الهيدروجين (H₂S). وغالبًا ما تكون هذه الشقوق بين الحبيبات ويمكن أن تنتشر بسرعة تحت تأثير الإجهاد الشد، مما يؤدي إلى فشل مفاجئ وكارثي.

الآلية:

في وجود كبريتيد الهيدروجين، يتم امتصاص ذرات الهيدروجين بواسطة المادة، مما يؤدي إلى الهشاشة. يقلل هذا الهشاشة من قدرة المادة على تحمل الإجهاد الشد، مما يؤدي إلى كسر هش.

وقاية:

- اختيار المواد: استخدام مواد مقاومة للخدمة الحامضية مع مستويات صلابة محكومة.

- الرقابة البيئية: تقليل التعرض لكبريتيد الهيدروجين أو استخدام مثبطات لتقليل تأثيره.

- الطلاءات الواقية: استخدام الطلاءات لتكون بمثابة حواجز ضد كبريتيد الهيدروجين.

5. التكسير التدريجي (SWC)

تعرُّف:

يحدث التشقق التدريجي أو الهيدروجيني في الفولاذ عالي القوة، وخاصة في الهياكل الملحومة. ويمكن التعرف عليه من خلال نمط التشقق المتعرج أو المشابه للسلالم، والذي يُلاحظ عادةً بالقرب من اللحامات.

الآلية:

يحدث التشقق التدريجي نتيجة للتأثيرات المشتركة لهشاشة الهيدروجين والإجهاد المتبقي من اللحام. ينتشر التشقق تدريجيًا، متبعًا أضعف مسار عبر المادة.

وقاية:

- المعالجة الحرارية: استخدم المعالجات الحرارية قبل وبعد اللحام لتقليل الضغوط المتبقية.

- اختيار المواد: اختر المواد ذات المقاومة الأفضل لهشاشة الهيدروجين.

- خبز الهيدروجين: قم بتنفيذ إجراءات خبز الهيدروجين بعد اللحام لإزالة الهيدروجين الممتص.

6. تشقق الزنك الناتج عن الإجهاد (SZC)

تعرُّف:

تحدث تشققات الزنك الإجهادية (SZC) في الفولاذ المغطى بالزنك (المجلفن). ويمكن التعرف عليها من خلال الشقوق بين الحبيبات التي يمكن أن تؤدي إلى انفصال طبقة الزنك والفشل الهيكلي اللاحق للفولاذ الأساسي.

الآلية:

يؤدي الجمع بين الإجهاد الشد داخل طلاء الزنك والتعرض لبيئة تآكلية إلى حدوث تشققات بين الحبيبات وفشلها.

وقاية:

- التحكم في الطلاء: تأكد من الحصول على سمك مناسب لطلاء الزنك لتجنب الإجهاد المفرط.

- متطلبات التصميم: تجنب الانحناءات والزوايا الحادة التي تركز الضغط.

- الرقابة البيئية: تقليل التعرض للبيئات المسببة للتآكل والتي قد تؤدي إلى تفاقم التشقق.

7. تكسير الإجهاد الهيدروجيني (HSC)

تعرُّف:

التشقق الناتج عن الإجهاد الهيدروجيني (HSC) هو شكل من أشكال هشاشة الهيدروجين في الفولاذ عالي القوة المعرض للهيدروجين. يتميز بالتشقق الهش المفاجئ تحت تأثير الإجهاد الشد.

الآلية:

تنتشر ذرات الهيدروجين في الفولاذ، مما يتسبب في هشاشة الفولاذ. ويؤدي هذا الهشاشة إلى تقليل صلابة المادة بشكل كبير، مما يجعلها عرضة للتشقق والفشل المفاجئ تحت الضغط.

وقاية:

- اختيار المواد: اختر المواد ذات القابلية الأقل للتأثر بهشاشة الهيدروجين.

- الرقابة البيئية: تقليل التعرض للهيدروجين أثناء المعالجة والخدمة.

- الإجراءات الوقائية: استخدم الطلاءات الواقية والحماية الكاثودية لمنع دخول الهيدروجين.

8. هشاشة الهيدروجين (HE)

تعرُّف:

هشاشة الهيدروجين (HE) هو مصطلح عام يشير إلى فقدان المرونة والتشقق أو الكسر اللاحق للمادة بسبب امتصاص الهيدروجين. غالبًا ما يتم التعرف على الطبيعة المفاجئة والهشة للكسر.

الآلية:

تدخل ذرات الهيدروجين إلى بنية الشبكة المعدنية، مما يقلل بشكل كبير من قابليتها للسحب والصلابة. تحت الضغط، تصبح المادة الهشة عرضة للتشقق والفشل.

وقاية:

- اختيار المواد: استخدم مواد مقاومة لهشاشة الهيدروجين.

- التحكم بالهيدروجين: إدارة التعرض للهيدروجين أثناء التصنيع والخدمة لمنع الامتصاص.

- الطلاءات الواقية: قم بوضع الطلاءات التي تمنع الهيدروجين من الدخول إلى المادة.

9. التشقق الناتج عن التآكل الإجهادي (SCC)

تعرُّف:

تتميز التشققات الناتجة عن التآكل الإجهادي (SCC) بالشقوق الدقيقة التي تبدأ عادةً عند سطح المادة وتنتشر عبر سمكها. تحدث التشققات الناتجة عن التآكل الإجهادي عندما تتعرض المادة لبيئة تآكلية تحت تأثير إجهاد الشد.

الآلية:

تنتج عملية التآكل السطحي نتيجة للتأثيرات المشتركة للإجهاد الشد والبيئة المسببة للتآكل. على سبيل المثال، تعد عملية التآكل السطحي الناتجة عن الكلوريد مشكلة شائعة في الفولاذ المقاوم للصدأ، حيث تسهل أيونات الكلوريد بدء التشقق وانتشاره تحت الضغط.

وقاية:

- اختيار المواد: اختر المواد المقاومة لأنواع معينة من SCC ذات الصلة بالبيئة.

- الرقابة البيئية: تقليل تركيز المواد المسببة للتآكل، مثل الكلوريدات، في بيئة التشغيل.

- إدارة الإجهاد: استخدم تقنية تخفيف الإجهاد والتصميم الدقيق لتقليل الضغوط المتبقية التي تساهم في حدوث SCC.

خاتمة

يمثل التشقق البيئي تحديًا معقدًا ومتعدد الأوجه للصناعات حيث تكون سلامة المواد بالغة الأهمية. إن فهم الآليات المحددة وراء كل نوع من أنواع التشقق - مثل HB وHIC وSWC وSOHIC وSSC وSZC وHSC وHE وSCC - أمر ضروري للوقاية الفعالة. من خلال تنفيذ استراتيجيات مثل اختيار المواد وإدارة الإجهاد والتحكم البيئي والطلاء الواقي، يمكن للصناعات تقليل المخاطر المرتبطة بهذه الأشكال من التشقق بشكل كبير، مما يضمن سلامة وموثوقية وطول عمر بنيتها التحتية.

مع استمرار تطور التقدم التكنولوجي، ستتطور أيضًا أساليب مكافحة التشقق البيئي. وهذا يجعل البحث والتطوير المستمر أمرًا حيويًا للحفاظ على سلامة المواد في البيئات المتطلبة باستمرار.